Nuevas aleaciones de aluminio 3D que resisten altas temperaturas

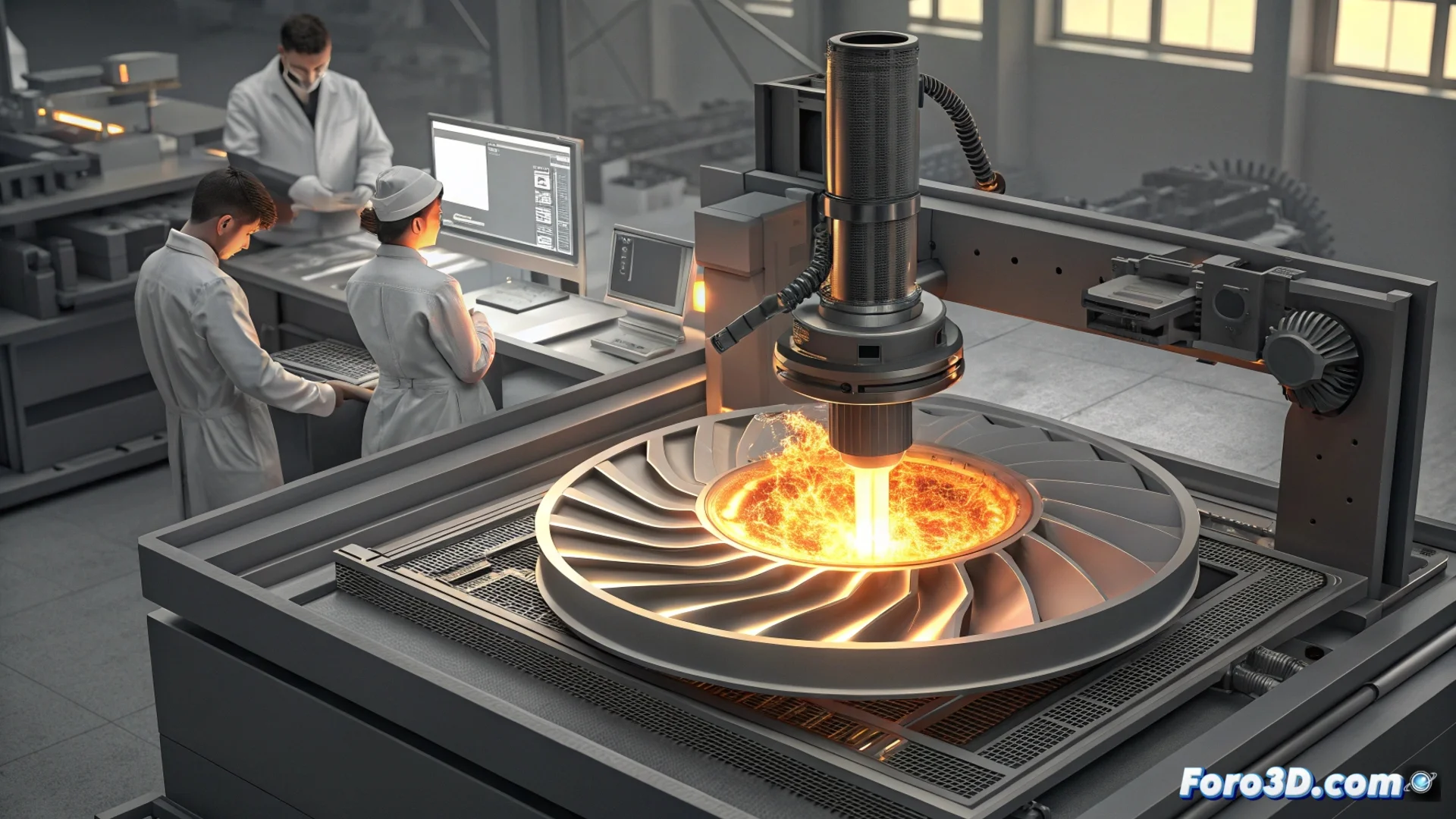

En Japón, investigadores desarrollan aleaciones de aluminio que pueden soportar temperaturas extremas. Estos materiales avanzan gracias a la impresión 3D con metal, una técnica que permite fabricar componentes con geometrías complejas. El proceso funde capas finas de polvo metálico usando un láser o un haz de electrones. Este método construye piezas capa por capa, lo que supera las limitaciones de los moldes tradicionales. El objetivo es crear aleaciones ligeras que no se deformen con el calor intenso, algo crucial para motores a reacción y turbinas de gas.

La impresión 3D permite diseñar microestructuras internas

La fabricación aditiva permite controlar la microestructura del material durante el proceso de construir. Los científicos pueden distribuir nanopartículas de manera precisa dentro de la aleación de aluminio. Estas partículas refuerzan la red cristalina del metal y evitan que se ablande con el calor. Este nivel de control es difícil de lograr con los métodos convencionales de fundir y forjar. El resultado es un aluminio que mantiene su resistencia mecánica por encima de los 300 grados Celsius.

Las aplicaciones se orientan a la industria aeroespacial y automotriz

Estos desarrollos buscan aplicaciones en sectores que demandan materiales ligeros y resistentes al calor. En la industria aeroespacial, pueden servir para fabricar partes de turbinas o componentes estructurales cerca de los motores. En el sector automotriz, podrían usarse en piezas de motores de alto rendimiento o sistemas de escape. La impresión 3D también permite producir estas piezas con menos desperdicio de material y en tiempos más cortos que con la fabricación sustractiva.

Claro, porque lo que todos necesitamos es que el avión no se derrita como un helado en pleno vuelo. Menos mal que la ciencia se ocupa de estos pequeños detalles.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar