Los esqueletos óseos impresos en 3D se acercan a la necesidad clínica

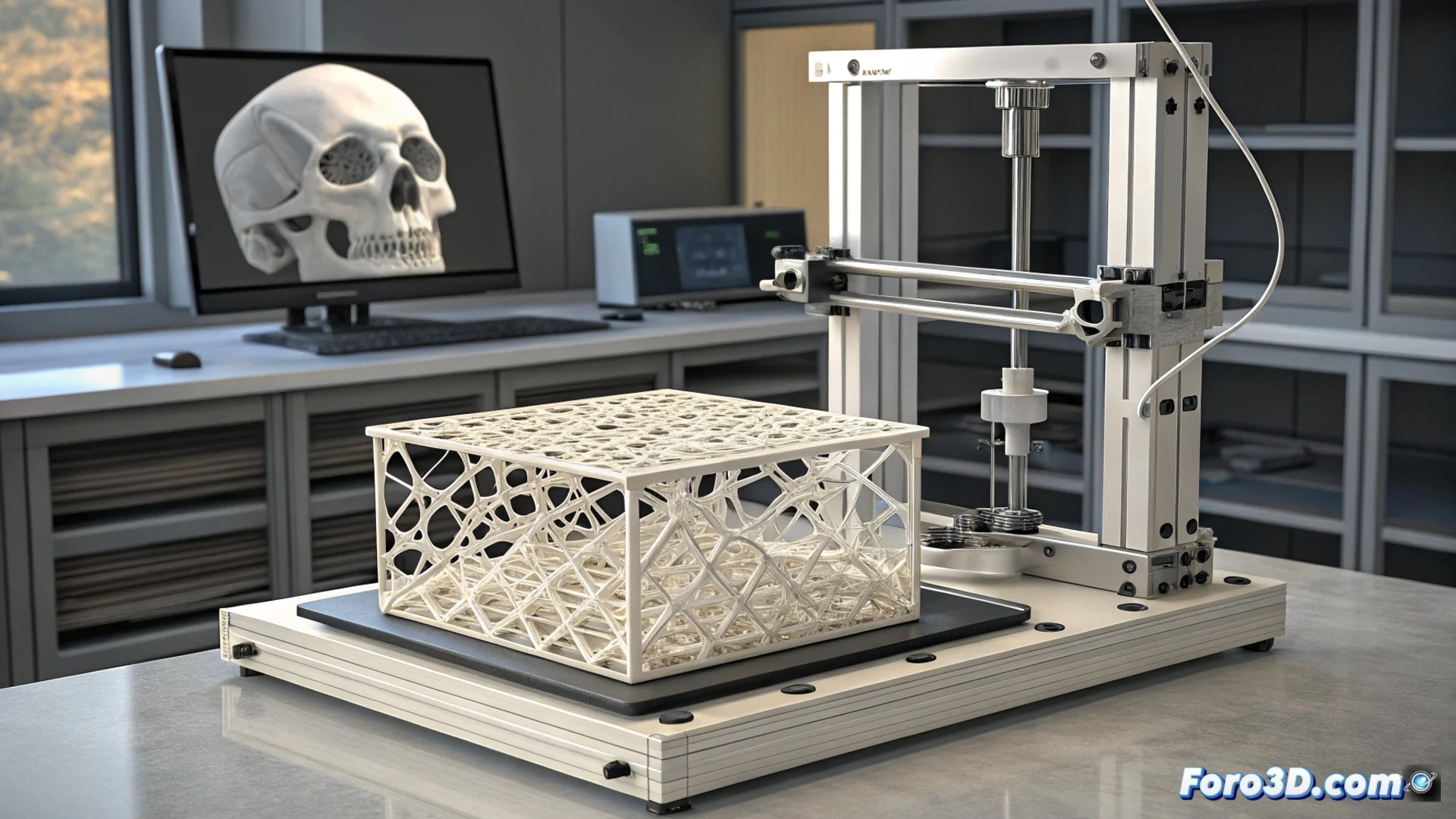

La impresión 3D de huesos humanos ya no es un concepto futurista, sino una tecnología que avanza hacia su uso práctico en hospitales y quirófanos. Investigadores y empresas desarrollan materiales biocompatibles y técnicas que permiten fabricar implantes óseos personalizados. Estos implantes se diseñan a partir de tomografías computarizadas del paciente, lo que garantiza un ajuste anatómico preciso. El objetivo es reparar defectos óseos complejos que hoy son difíciles de tratar con métodos tradicionales.

Los materiales bioactivos imitan el hueso natural

La clave reside en las bio-ink o bio-tintas, formulaciones que contienen células vivas y materiales que imitan la matriz ósea natural, como la hidroxiapatita. Al imprimir capa por capa, se construyen estructuras porosas que facilitan que las células del paciente migren y colonicen el implante. Con el tiempo, este andamio impreso se degrada de forma controlada mientras el cuerpo regenera su propio tejido óseo, logrando una integración completa.

Superar los retos técnicos y regulatorios

Para que estos implantes lleguen a la clínica, deben cumplir normas estrictas de seguridad y eficacia. Los científicos trabajan en optimizar la resistencia mecánica de las piezas y en garantizar su esterilidad. Además, los procesos de impresión deben ser rápidos y reproducibles para integrarse en el flujo de trabajo hospitalario. La validación clínica mediante ensayos es el paso final y más crucial.

Aunque aún no podemos imprimir un esqueleto completo para un trasplante, la idea de reparar un cráneo o una mandíbula con una pieza hecha a medida deja de ser ciencia ficción. Quizás pronto los cirujanos pidan un hueso nuevo con la misma facilidad con que hoy solicitan una radiografía.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar