General Motors investiga carcasas de batería impresas en 3D

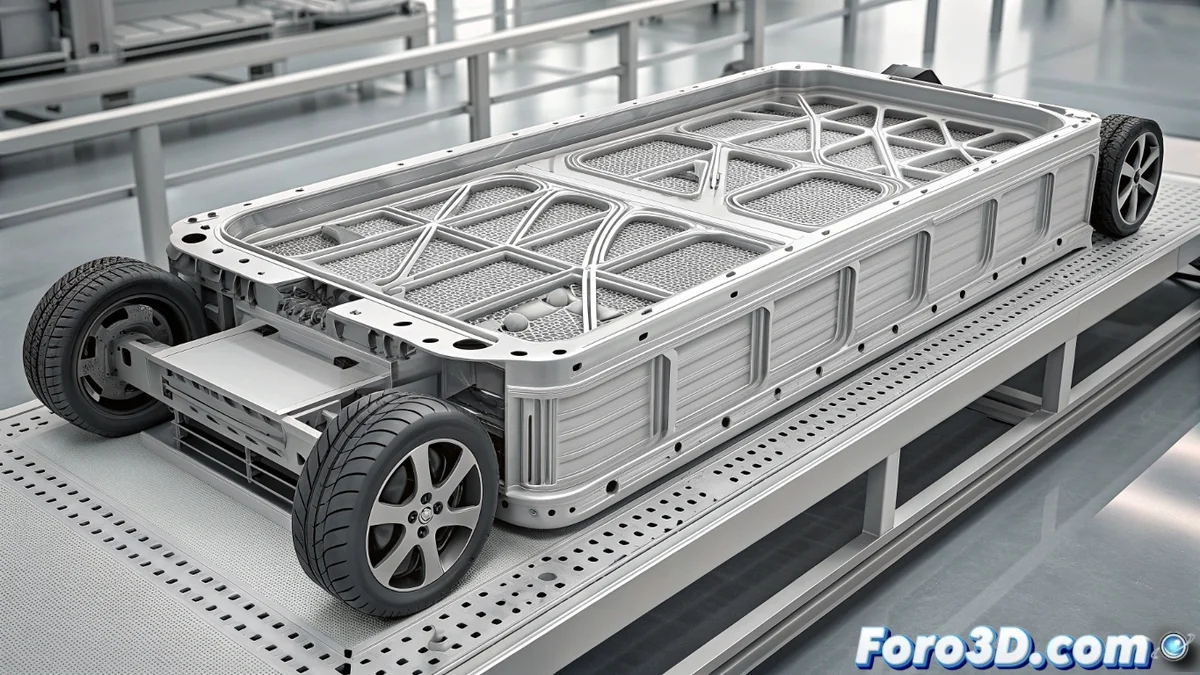

General Motors explora la fabricación aditiva para producir carcasas de batería en su plataforma Ultium. La empresa investiga y desarrolla prototipos que integran la estructura del paquete y el sistema de refrigeración en una sola pieza compleja. Este método permite diseñar geometrías internas optimizadas que son difíciles o imposibles de fabricar con técnicas tradicionales. El objetivo es crear un componente que cumpla múltiples funciones críticas en el vehículo eléctrico.

La impresión 3D optimiza peso y gestión térmica

Al fabricar la carcasa en 3D, los ingenieros pueden distribuir el material solo donde se necesita resistencia, lo que reduce el peso total sin comprometer la seguridad. Al mismo tiempo, se integran canales de refrigeración directamente en las paredes de la estructura. Esto mejora la eficiencia al gestionar el calor de las celdas de batería y ayuda a mantener un rendimiento óptimo. La libertad de diseño permite maximizar el espacio disponible para las celdas dentro de las dimensiones del vehículo.

Un componente estructural clave para la seguridad

La carcasa del paquete de baterías es un elemento estructural principal en los vehículos eléctricos. Debe proteger las celdas en caso de impacto y soportar las cargas dinámicas de la conducción. La fabricación aditiva permite consolidar varias piezas en una sola unidad, lo que puede aumentar la rigidez y la integridad general. Los materiales utilizados, a menudo aleaciones de aluminio, se eligen por su relación resistencia-peso y durabilidad.

Quizás el mayor desafío no sea imprimir la pieza, sino convencer a todo el equipo de que un diseño tan orgánico y complejo no es un prototipo fallido, sino la solución final.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar