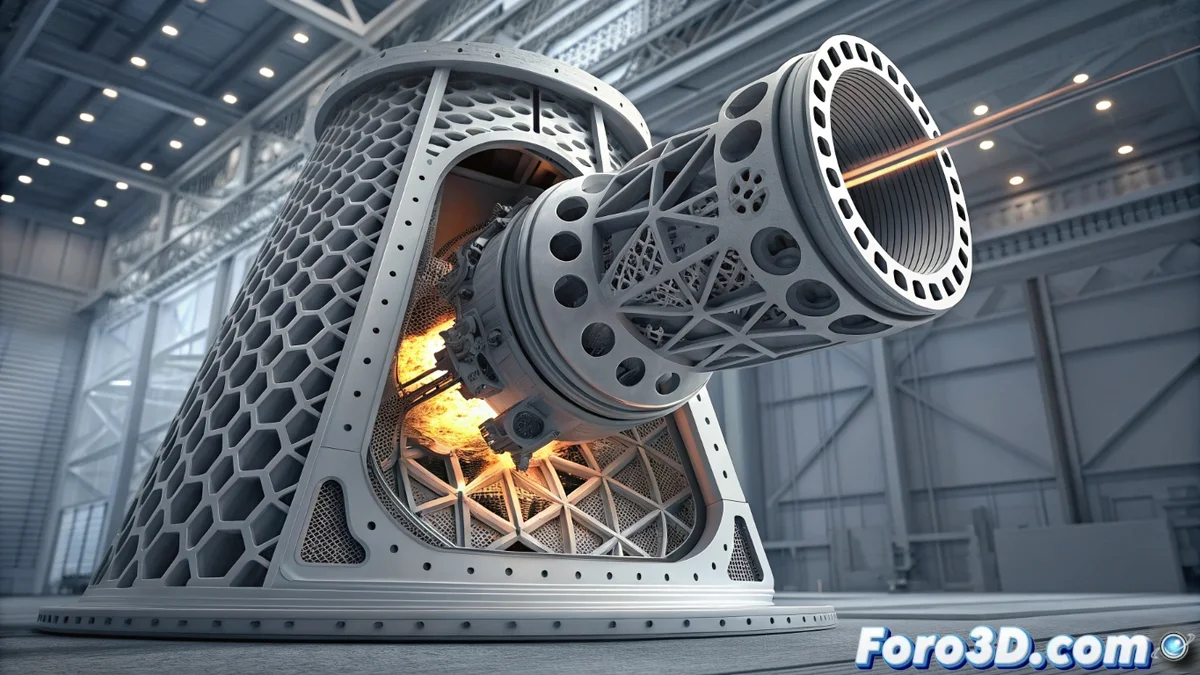

Aerojet Rocketdyne fabrica carcasas de motor para drones con impresión 3D

La empresa aeroespacial Aerojet Rocketdyne emplea la fabricación aditiva para producir las carcasas de sus pequeños motores a reacción, destinados a drones y misiles. Este método permite crear canales de refrigeración interna con geometrías que serían imposibles de mecanizar con técnicas tradicionales. Al imprimir la pieza completa en una sola operación, se logra integrar funciones que antes requerían múltiples componentes. El resultado es una carcasa monolítica que sustituye a un ensamblaje complejo de muchas partes.

La impresión 3D simplifica la arquitectura del motor

El proceso reduce drásticamente el número de piezas individuales, pasando de docenas a una sola unidad. Esta integración elimina la necesidad de unir y sellar múltiples componentes, lo que aumenta la fiabilidad estructural y reduce posibles puntos de fallo. La carcasa impresa incluye de forma intrínseca una red de canales internos por donde circula el combustible, que actúa como refrigerante antes de entrar en la cámara de combustión. Este diseño optimiza la gestión térmica del motor de manera muy eficiente.

Los beneficios se extienden al desarrollo y la producción

La fabricación aditiva otorga una gran flexibilidad para iterar y probar nuevos diseños de motor con mayor rapidez. Los ingenieros pueden modificar los planos digitales y producir un nuevo prototipo funcional en un plazo corto, acelerando los ciclos de desarrollo. En la fase de producción, se consolida la cadena de suministro al depender de menos proveedores para componentes específicos. Esto puede traducirse en plazos de entrega más cortos y en una mayor capacidad para personalizar motores según los requisitos de cada misión.

Aunque suene a tecnología de película, el motor que impulsa un dron puede nacer de una máquina que parece una impresora de oficina, pero que trabaja con polvos metálicos y láseres.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar