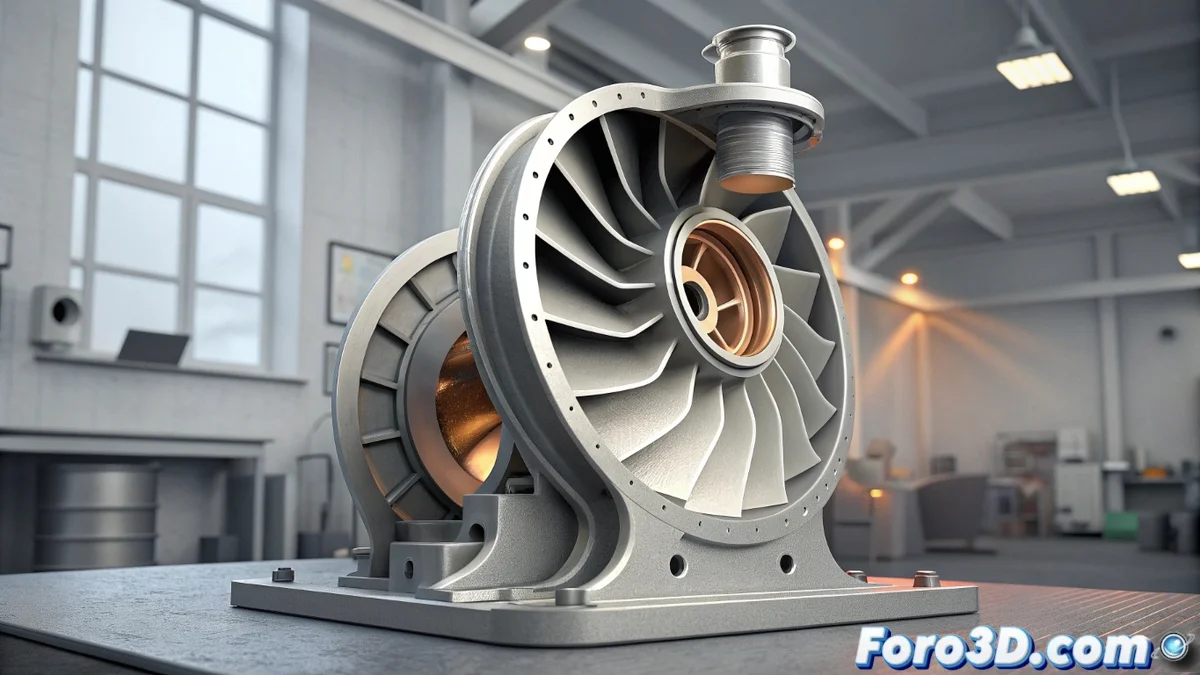

La turbobomba del motor E-2 se imprime en 3D de forma integral

La empresa Launcher fabrica la turbobomba para su motor de cohete E-2 usando solo impresión 3D. Este componente, que mueve el propelente a alta presión hacia la cámara de combustión, es uno de los más complejos de un motor cohete. La fabricación aditiva permite crear la pieza completa en una sola operación, eliminando la necesidad de unir cientos de partes individuales. Esto simplifica la cadena de suministro y reduce los puntos potenciales de fallo.

La impresión 3D permite geometrías internas intrincadas

Las técnicas de fabricación tradicionales, como el mecanizado o la fundición, limitan las formas que se pueden producir. La impresión 3D supera estas barreras al construir el objeto capa por capa. Esto permite diseñar canales de flujo internos con curvas optimizadas que reducen la resistencia y mejoran la eficiencia de la bomba. La geometría interna de la turbina también se puede perfeccionar para extraer más energía de los gases que la impulsan, lo que incrementa el rendimiento general del motor.

El proceso reduce el peso y el tiempo de fabricación

Al integrar múltiples componentes en una sola pieza monolítica, se eliminan bridas, soldaduras y pernos. Esto reduce significativamente el peso final de la turbobomba, un factor crucial en la ingeniería aeroespacial. Además, el tiempo total para producir la unidad disminuye de meses a solo días. La impresión 3D facilita iterar el diseño rápidamente, lo que acelera el ciclo de desarrollo y pruebas del motor.

Aunque imprimir una parte tan crítica suene a ciencia ficción, el motor E-2 demuestra que esta tecnología ya está lista para operar en el exigente entorno de un lanzamiento espacial.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar