Problemas estructurales en ejes y sensores de posición de impresoras 3D

Los ejes y sensores de posición son clave para que una impresora 3D funcione con precisión. Cuando estos componentes presentan problemas estructurales, la máquina pierde exactitud y aparecen defectos en las piezas. Estos fallos suelen originarse por un desgaste mecánico, una instalación incorrecta o interferencias eléctricas que distorsionan las señales. Identificar la raíz del problema es el primer paso para resolverlo y recuperar la calidad de impresión.

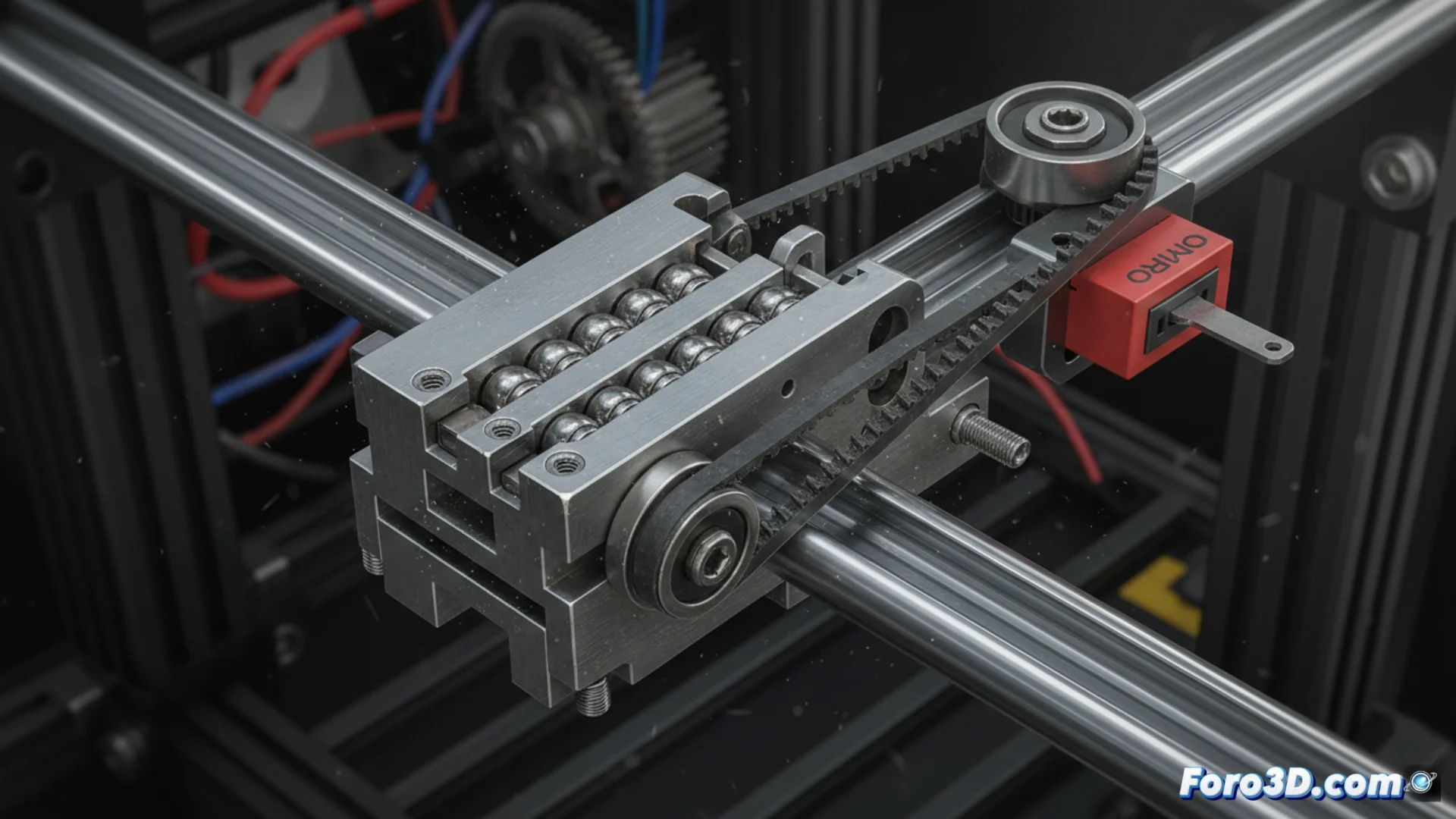

Los problemas comunes en los ejes mecánicos

Los ejes lineales, las guías y las correas pueden desalinearse o aflojarse con el uso. Una estructura que no es rígida transmite vibraciones y causa artefactos en las capas impresas. Revisar que todas las tuercas y abrazaderas estén bien ajustadas es fundamental. También conviene limpiar y lubricar las guías con regularidad para evitar que se atasquen y generen saltos en los movimientos, lo que se traduce en capas desplazadas.

Fallos en los sensores de posición y sus soluciones

Los sensores de fin de carrera y los encoders pueden fallar por suciedad acumulada o por un mal contacto eléctrico. Un sensor que no detecta correctamente hace que el cabezal choque contra los topes o que el origen de la máquina sea inexacto. Para solucionarlo, se debe limpiar el área de detección y verificar la conexión del cableado. En casos de interferencia, puede ser necesario apantallar los cables o añadir un condensador de filtro para estabilizar la señal.

A veces, el problema no es la impresora, sino el usuario que insiste en ajustar el firmware cuando lo que necesita es apretar un tornillo. La máquina no miente, solo obedece órdenes defectuosas.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar