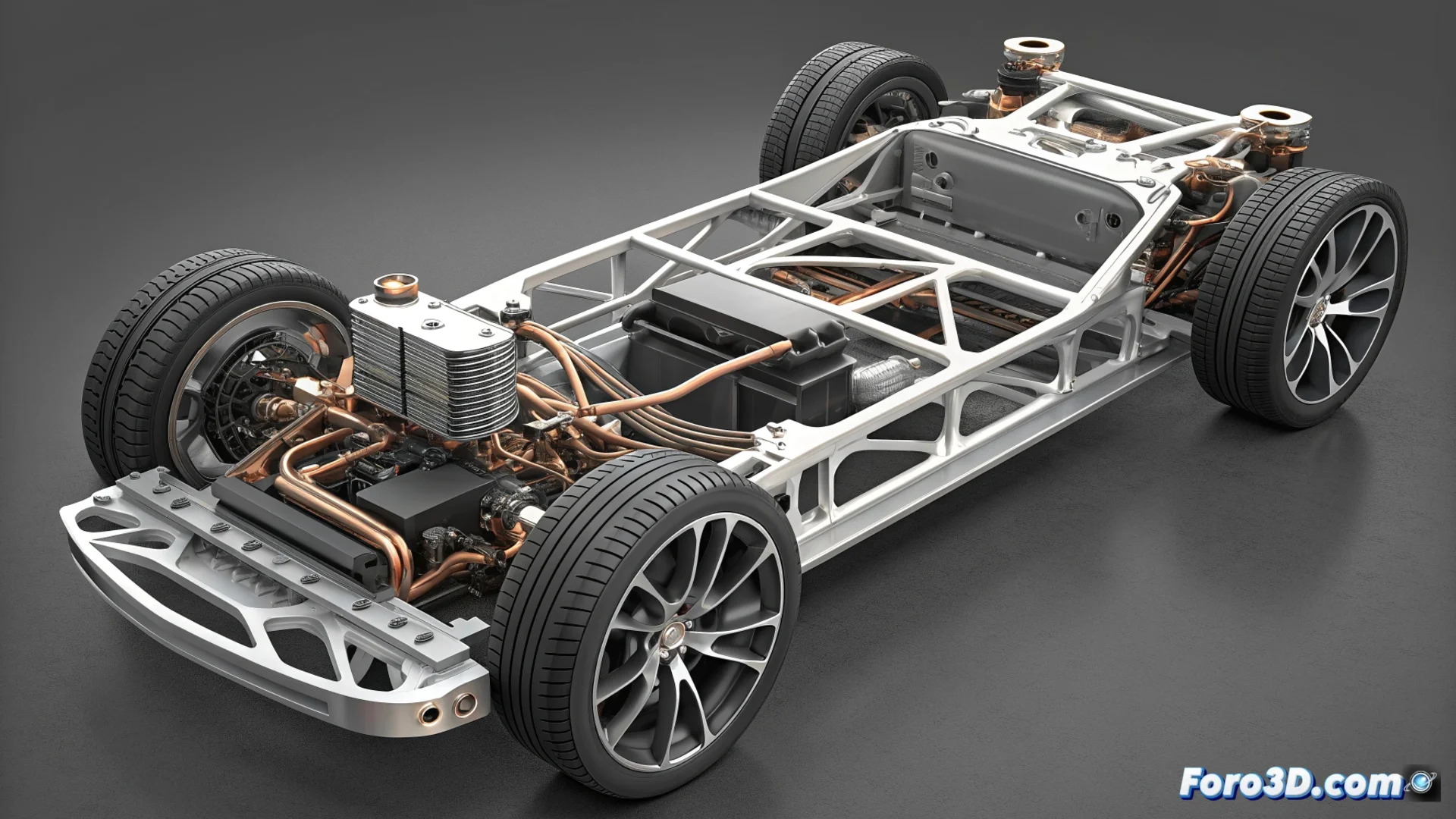

La impresión 3D optimiza el tren de potencia del Rimac Nevera

La fabricación aditiva se integra en el desarrollo del hypercar eléctrico Rimac Nevera. Esta técnica permite producir componentes complejos que buscan reducir el peso al mínimo y gestionar el calor de forma eficiente. Los ingenieros diseñan estas piezas con geometrías que serían difíciles o imposibles de fabricar con métodos tradicionales, lo que ayuda a mejorar el rendimiento general del vehículo.

Los soportes de motor impresos en aluminio aligeran la estructura

En el Nevera, se usan soportes para montar los motores eléctricos que están impresos en 3D con aluminio. Este material combina una alta resistencia estructural con una baja densidad. Al imprimir estos soportes, se puede distribuir el material solo donde se necesita soportar cargas, lo que elimina peso innecesario. Esto contribuye a la agilidad y la eficiencia del coche.

Los conductos de refrigeración y climatización gestionan la temperatura

El sistema de batería de alto voltaje y el habitáculo requieren un control térmico preciso. Para ello, se fabrican conductos de refrigeración para la batería y componentes del sistema de climatización mediante impresión 3D en aluminio. Este metal conduce bien el calor, lo que ayuda a evacuar la energía térmica de la batería durante cargas rápidas y uso intenso. Las formas internas de estos conductos se optimizan para que el fluido circule con la menor resistencia posible.

Aunque imprimir una pieza para un hiper-coche de este nivel cuesta más que un coche familiar completo, el resultado justifica el proceso para alcanzar parámetros extremos de rendimiento.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar