La impresión 3D fabrica componentes clave para motores APU de aviación

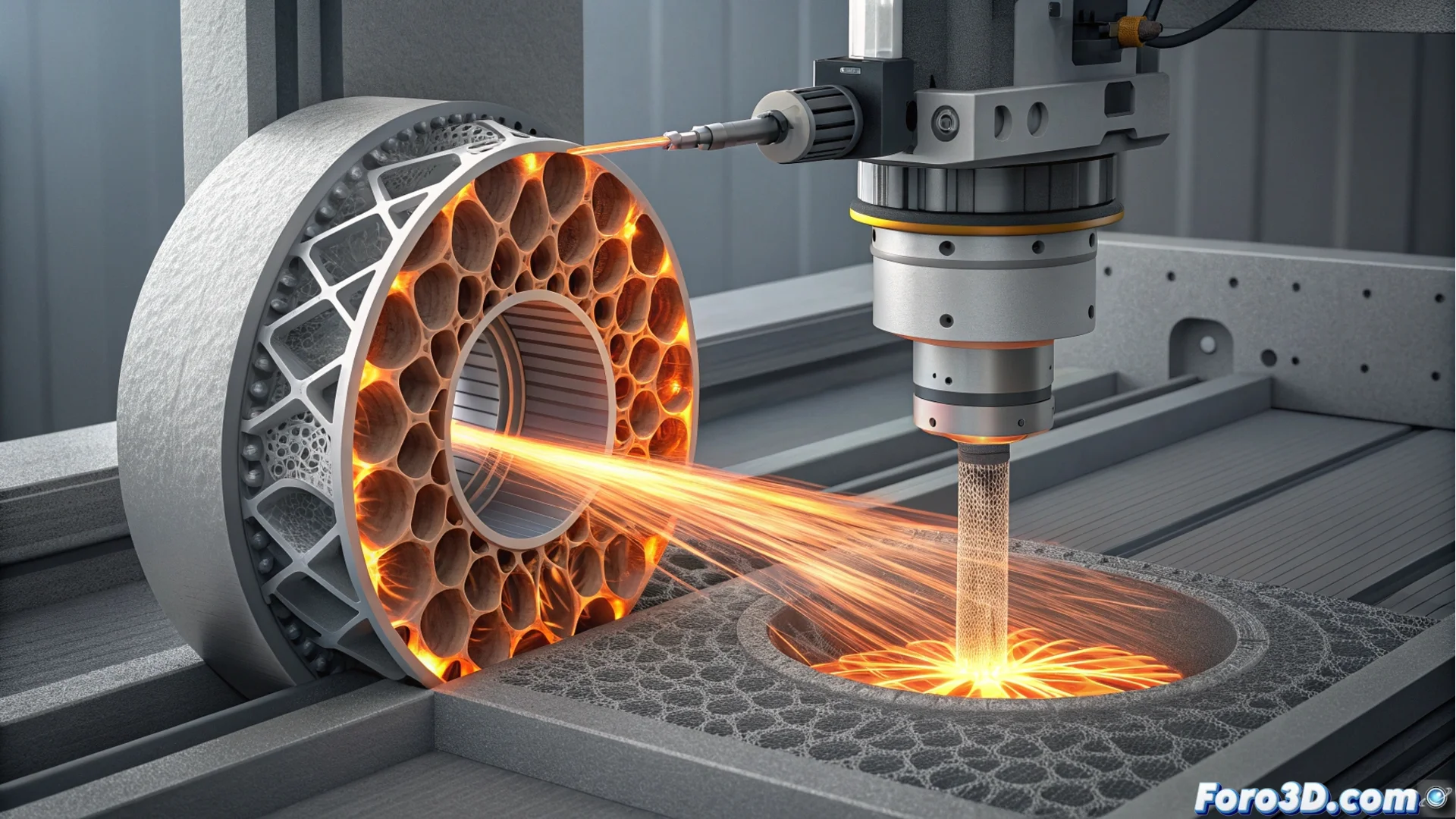

La Unidad de Potencia Auxiliar (APU) es un motor de turbina pequeño que genera electricidad en un avión cuando los motores principales no funcionan. Empresas como Honeywell emplean la fabricación aditiva para producir partes complejas de estas unidades. Este método permite crear geometrías internas que son imposibles de mecanizar con técnicas tradicionales, lo que optimiza el flujo de aire y el rendimiento térmico.

La impresión 3D permite fabricar componentes complejos

Se imprimen en 3D elementos como cámaras de combustión y álabes de turbina. Estas piezas suelen fabricarse en aleaciones metálicas de alto rendimiento mediante procesos como la fusión por láser sobre lecho de polvo. Al construir la pieza capa por capa, se consiguen diseños más ligeros y con menos uniones, lo que reduce el peso total del conjunto y simplifica el ensamblaje final del motor auxiliar.

Este proceso aporta ventajas en eficiencia y producción

Integrar múltiples partes en un solo componente impreso disminuye los puntos de fallo potencial y acorta las cadenas de suministro. La libertad de diseño que ofrece esta tecnología permite que los ingenieros organicen el interior de los componentes para que el combustible se queme de manera más eficiente. Esto se traduce en un motor auxiliar que consume menos y es más fiable, a la vez que se agiliza su fabricación.

Aunque suene a tecnología futurista, es probable que el avión en el que viajes dependa de partes impresas en 3D para mantener el aire acondicionado funcionando antes del despegue.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar