Investigadores de Caltech desarrollan la impresión 3D para aleaciones metálicas

Investigadores de Caltech desarrollan la impresión 3D para aleaciones metálicas

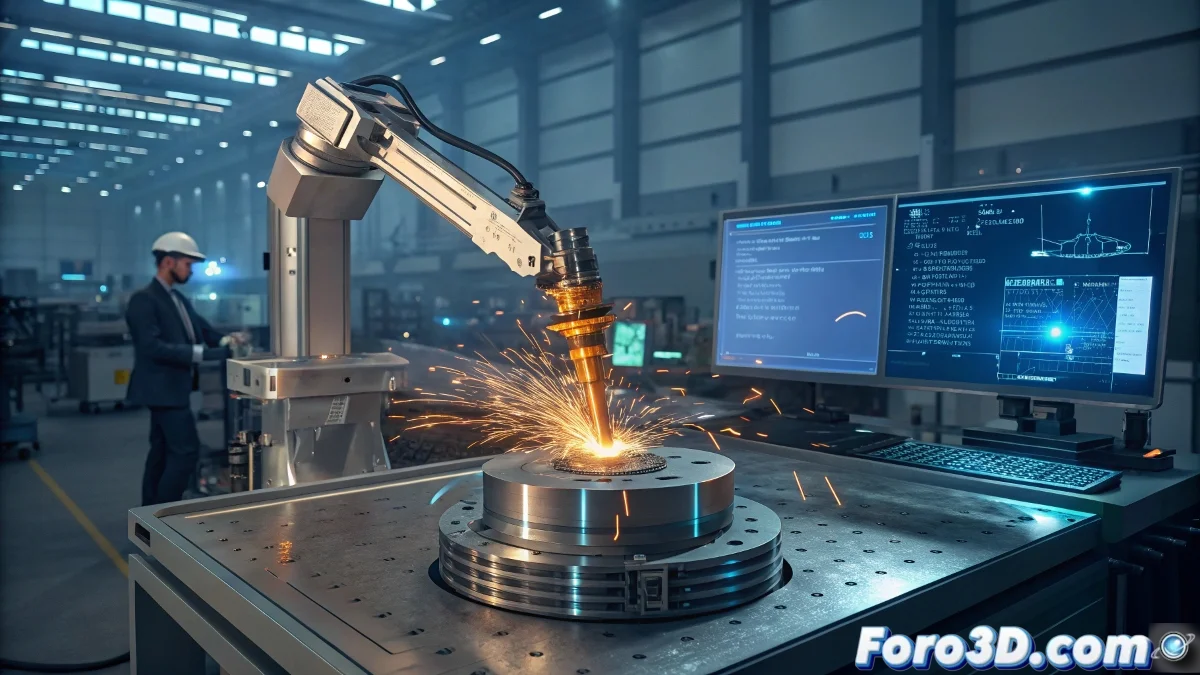

Un equipo de científicos del Instituto de Tecnología de California (Caltech) ha logrado un avance significativo en la impresión 3D de metales. Su nuevo método permite diseñar y fabricar aleaciones metálicas personalizadas con propiedades únicas, algo que hasta ahora resultaba extremadamente difícil de conseguir mediante técnicas tradicionales.

Un nuevo enfoque en la metalurgia digital

La innovación se centra en un sistema que combina modelado computacional y fabricación aditiva para crear metales con estructuras y composiciones adaptadas a necesidades específicas. A diferencia de las aleaciones convencionales, que requieren largos procesos de prueba y error, esta técnica permite ajustar con precisión la proporción de elementos en la mezcla antes de imprimirla.

Aplicaciones industriales y tecnológicas

Este avance abre la puerta a nuevas soluciones en campos como la aeronáutica, la energía y la medicina. Por ejemplo, se podrían fabricar componentes de motores más resistentes al calor, implantes médicos personalizados o piezas de infraestructuras con mayor durabilidad. La capacidad de imprimir metales adaptados a condiciones extremas supone un salto adelante en la ingeniería de materiales.

Ventajas frente a métodos tradicionales

Con la fabricación convencional, diseñar una aleación metálica puede tardar años y consumir grandes recursos. Con la impresión 3D avanzada de Caltech, el proceso se reduce a semanas o incluso días. Además, el enfoque disminuye el desperdicio de material y permite experimentar con composiciones nunca antes probadas.

Un futuro de materiales a medida

Los investigadores creen que este método representa un paso hacia una era donde cada sector podrá disponer de materiales hechos a medida. Desde turbinas y satélites hasta prótesis y dispositivos electrónicos, la impresión 3D de aleaciones metálicas personalizadas podría transformar la forma en que diseñamos y fabricamos la tecnología del futuro.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar