Los desajustes mecánicos afectan la precisión de ejes y endstops

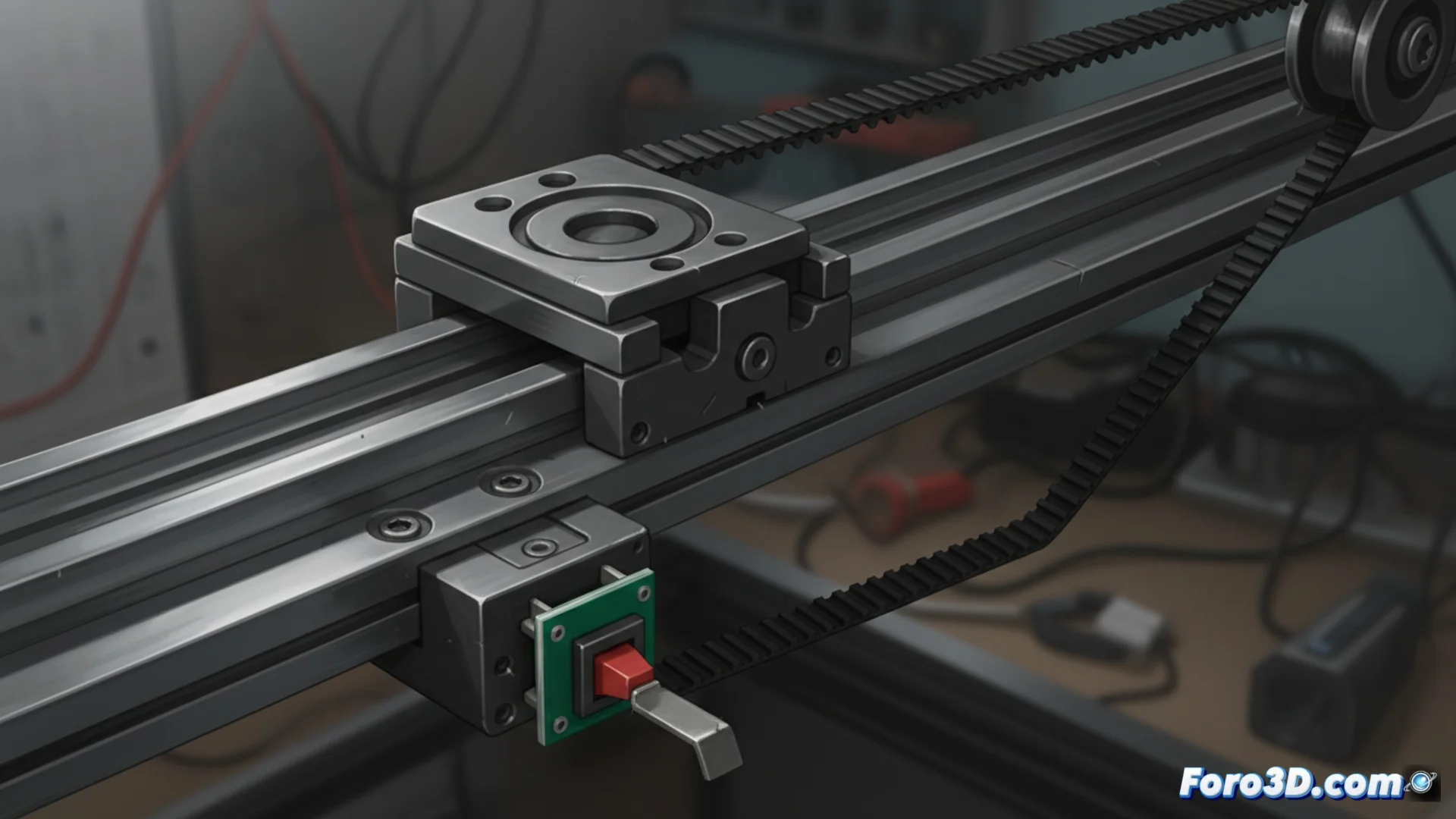

Los desajustes mecánicos en los ejes y los sensores de fin de carrera son problemas frecuentes que comprometen la precisión de una impresora 3D. Cuando los carros no se mueven con suavidad o los endstops no detectan correctamente el punto de origen, la máquina pierde su referencia espacial. Esto provoca que las capas se desplacen, que el cabezal choque contra la estructura o que la primera capa falle sistemáticamente. Identificar y corregir estos fallos es esencial para recuperar la calidad de impresión.

Verificar y ajustar la alineación de los ejes

Primero, se debe apagar la impresora y desconectarla de la corriente. Revisa manualmente que todos los carros se deslicen sin holgura y sin puntos de resistencia. Aprieta las poleas y las correas que puedan estar flojas, pero evita sobreapretar los rodamientos lineales. Comprueba que las guías estén paralelas y que no tengan suciedad que obstruya el movimiento. Un eje desalineado fuerza al motor y distorsiona el movimiento, lo que el firmware no puede compensar.

Calibrar correctamente los sensores de fin de carrera

Los endstops mecánicos, ópticos o magnéticos deben activarse en el punto exacto. Afloja ligeramente el tornillo que sujeta el sensor y mueve el carro manualmente hasta la posición deseada. Ajusta el sensor para que se active justo en ese instante y luego vuelve a apretarlo. En el firmware, confirma que el comando G28 (homing) ejecuta sin errores. Un endstop mal posicionado hace que la máquina calibre fuera de los límites reales de la cama, arruinando la impresión desde el inicio.

Un eje mal calibrado siempre encuentra la forma de recordártelo, generalmente en medio de una impresión de doce horas y justo cuando te habías distraído.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar