Investigadores de Salamanca desarrollan prótesis de cadera y rodilla con impresión 3D

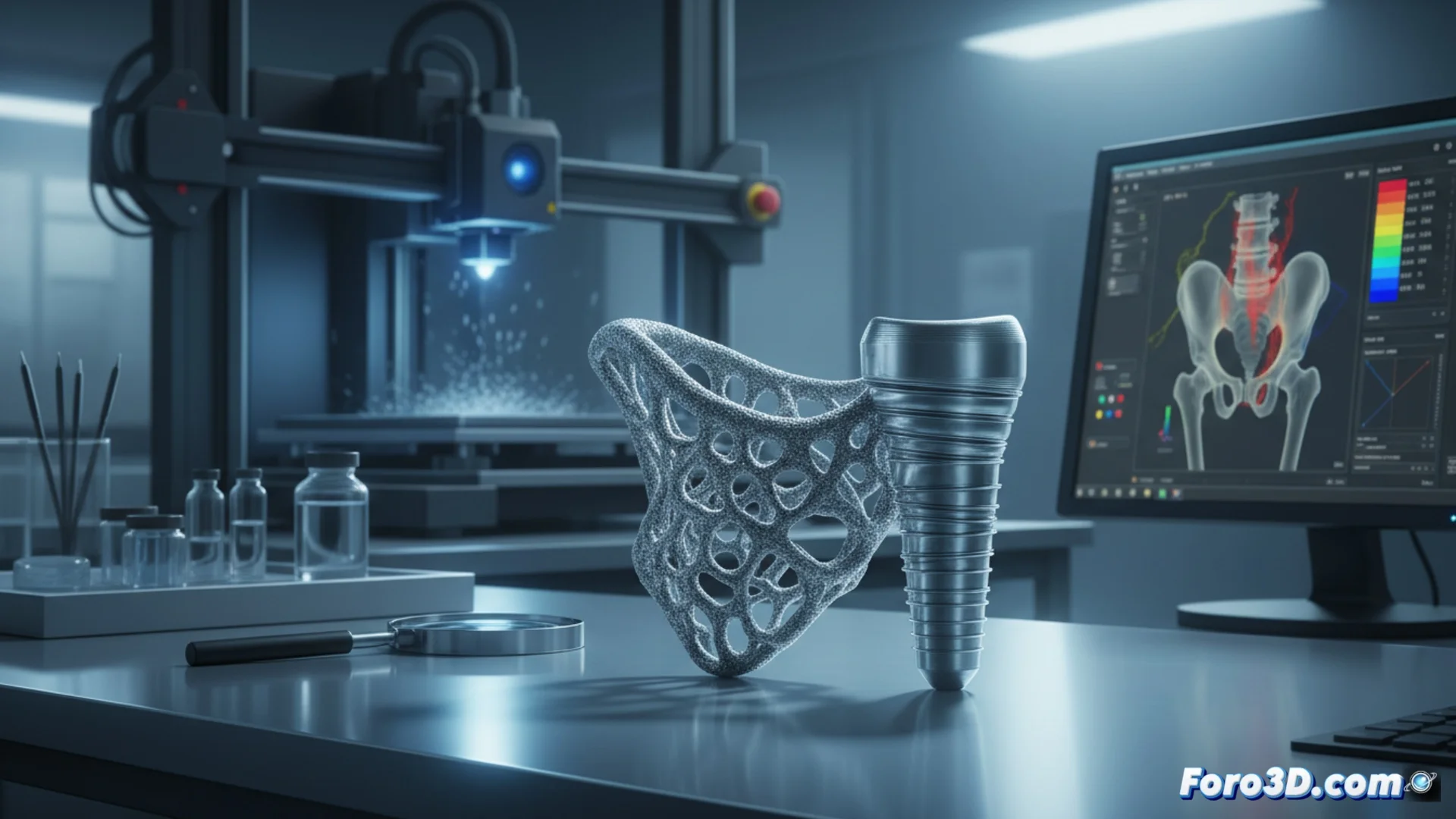

Un equipo de la Universidad de Salamanca, dentro del proyecto ATILA, fabrica prótesis de cadera y rodilla personalizadas mediante impresión 3D. Para ello, emplean la tecnología DED-LB/M, que deposita material fundido con un láser, y utilizan la aleación de titanio Ti6Al4V ELI, un material que el cuerpo humano tolera bien y que puede integrarse con el hueso. Este enfoque busca crear implantes que se adapten con precisión a la anatomía de cada paciente.

El proceso combina diseño, simulación y texturizado superficial

Los investigadores no solo imprimen las piezas, sino que también simulan su comportamiento mecánico antes de fabricarlas. Además, trabajan en texturizar la superficie del titanio para que el hueso pueda adherirse y crecer sobre ella con mayor eficacia. Estas piezas iniciales, o preformas, ya están listas y han pasado a una fase de ensayos preclínicos.

Los ensayos en modelos animales evalúan la osteointegración

Actualmente, prueban estos implantes en modelos animales para verificar cómo se integra el hueso con el titanio y cómo se adapta la prótesis a la función articular. El objetivo final es que estos implantes a medida reduzcan los problemas de rechazo y los desajustes que a veces presentan las prótesis convencionales, allanando el camino para su futuro uso en pacientes humanos.

Por suerte para los conejillos de indias, no les piden que rellenen un cuestionario de satisfacción postoperatoria.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar