Audi revoluciona el enfriamiento de motores eléctricos con impresión 3D

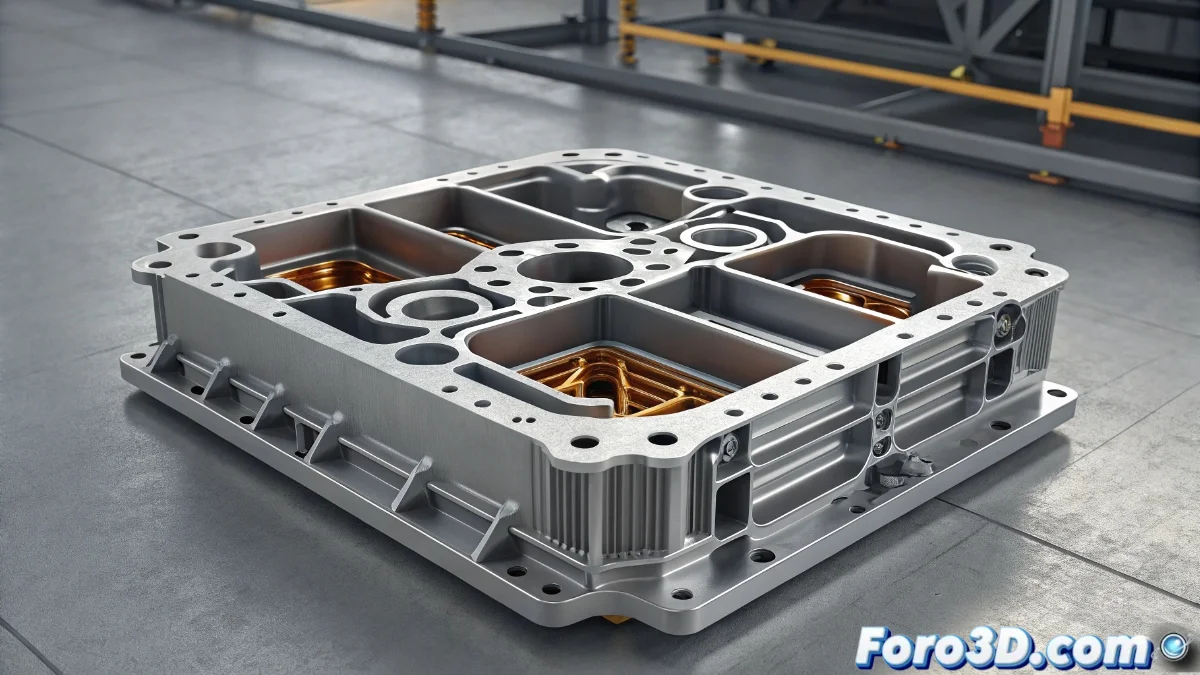

En el desarrollo del Audi S-E-Tron GT y RS E-Tron GT, la marca está implementando tecnologías de fabricación aditiva para componentes críticos del tren motriz eléctrico. Los ingenieros utilizan impresión 3D metálica para crear placas de enfriamiento del motor y elementos del inversor con geometrías internas imposibles de lograr mediante métodos tradicionales. Esta aproximación permite diseñar canales de refrigeración con complejidad sin precedentes que optimizan significativamente la gestión térmica del sistema.

Ventajas de la fabricación aditiva en componentes eléctricos

La manufactura aditiva ofrece libertad geométrica total para crear estructuras internas de refrigeración que siguen perfectamente la forma de los componentes electrónicos. Estos canales personalizados distribuyen el fluido refrigerante de manera más eficiente alrededor de los puntos críticos de generación de calor, permitiendo operar el motor eléctrico a temperaturas óptimas durante periodos prolongados de alto rendimiento. La solución elimina restricciones de diseño impuestas por procesos de fundición convencionales.

Impacto en el rendimiento y eficiencia

La mejora en la disipación térmica directamente incrementa la potencia sostenida del motor eléctrico y prolonga su vida útil. Audi consigue así extraer máximo rendimiento de su tecnología eléctrica sin comprometer la fiabilidad, un factor crucial en vehículos de alto desempeño donde la gestión del calor diferencia entre un buen auto y uno excepcional. El sistema mantiene temperaturas estables incluso bajo exigentes condiciones de conducción, permitiendo repetidas aceleraciones máximas sin degradación del rendimiento.

Parece que los ingenieros finalmente encontraron la manera de mantener la calma cuando estos eléctricos demuestran todo su potencial, algo que muchos conductores en el asiento del piloto probablemente no logran hacer durante una aceleración máxima.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar