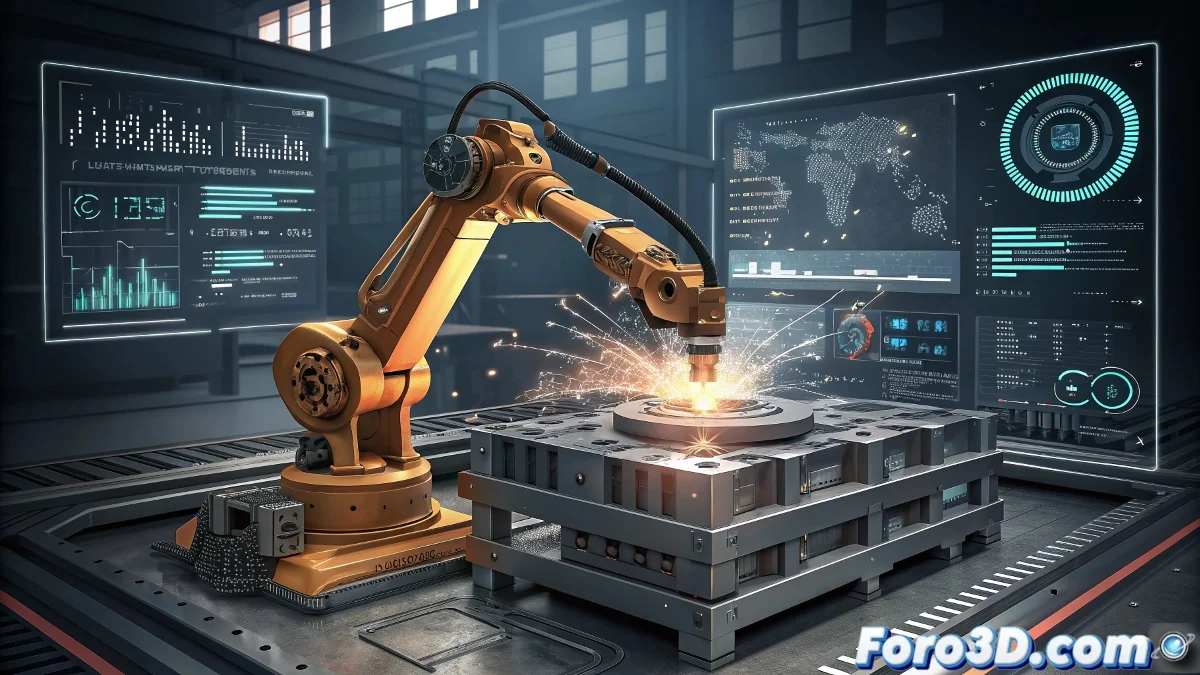

Fabricación de piezas metálicas con inteligencia artificial

Un equipo de Virginia Tech está transformando la producción de componentes metálicos mediante la combinación de inteligencia artificial y fabricación aditiva por arco metálico. Esta innovadora aproximación permite crear piezas con geometrías complejas que antes resultaban imposibles de manufacturar, superando las limitaciones tradicionales de este proceso. Los investigadores han desarrollado un sistema que monitoriza en tiempo real la fabricación, ajustando automáticamente los parámetros para garantizar la máxima calidad del producto final.

Integración perfecta entre software y hardware

La metodología implementada utiliza sensores avanzados que capturan datos durante todo el proceso de fabricación, mientras algoritmos de machine learning analizan esta información para predecir y corregir posibles defectos. El sistema puede detectar anomalías como porosidad o irregularidades en la deposición de material, realizando ajustes instantáneos en la trayectoria del robot y los parámetros de soldadura. Esta capacidad de respuesta adaptativa asegura que cada capa de metal se deposite con precisión milimétrica, manteniendo las propiedades mecánicas deseadas.

Aplicaciones industriales y beneficios tangibles

Esta tecnología encuentra aplicaciones inmediatas en sectores como aerospace, automoción y energía, donde se requieren componentes personalizados con altos estándares de calidad. Las empresas pueden ahora producir piezas de gran tamaño con geometrías intrincadas sin necesidad de costosos moldes o herramientas especializadas, reduciendo tanto los tiempos de producción como los costes asociados. Además, el sistema minimiza el desperdicio de material al optimizar continuamente el proceso, representando un avance significativo hacia la manufactura sostenible.

Parece que los robots soldadores finalmente están tomando clases de perfeccionismo, aunque todavía no exigen un aumento de sueldo por trabajar las 24 horas sin quejarse.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar