La Universidad de Nagoya desarrolla aleaciones de aluminio resistentes al calor media

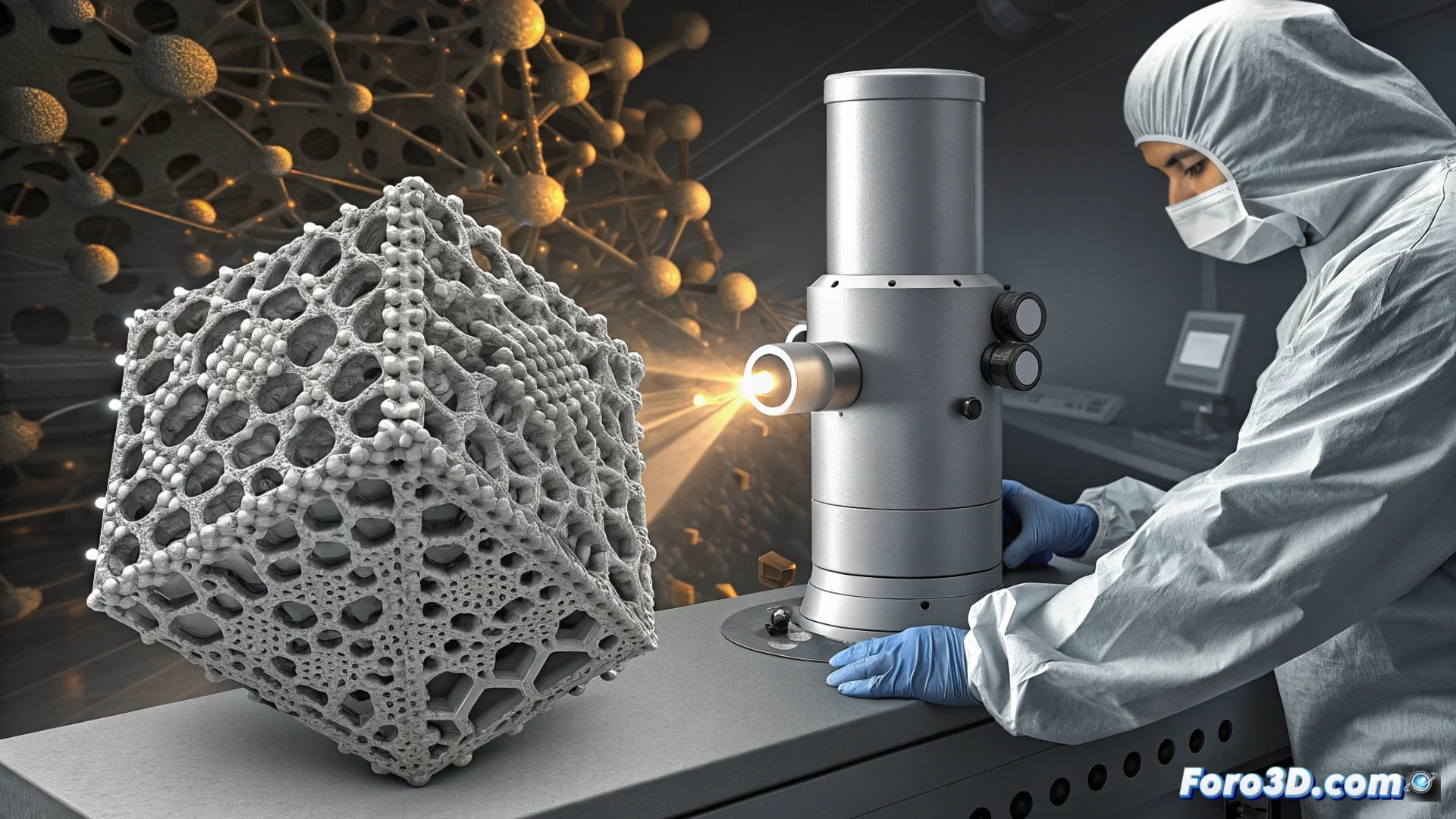

Investigadores de la Universidad de Nagoya en Japón presentan un nuevo método para fabricar aleaciones de aluminio que soportan altas temperaturas. Logran este avance utilizando técnicas de fabricación aditiva de metales, específicamente la fusión por lecho de polvo con láser. Este proceso permite crear microestructuras complejas que no son posibles con métodos de fabricación tradicionales. El resultado es un material que mantiene su integridad mecánica en entornos térmicamente exigentes.

El proceso combina aluminio con elementos de tierras raras

El equipo científico mezcla polvo de aluminio con pequeñas cantidades de escandio y circonio. Durante el proceso de impresión 3D, el láser funde selectivamente el polvo y crea una microestructura de grano fino y uniforme. Esta estructura interna es clave para que el material resista la deformación cuando se calienta. Las aleaciones convencionales de aluminio suelen ablandarse y perder fuerza a temperaturas superiores a los 200 grados Celsius, pero este nuevo desarrollo amplía ese límite de forma significativa.

Las aplicaciones potenciales abarcan la aeronáutica y la automoción

Este avance en ciencia de materiales abre posibilidades para diseñar componentes más ligeros y eficientes en sectores donde el peso y la temperatura son factores críticos. Se podrían fabricar piezas para motores de aviación, turbinas o sistemas de escape de vehículos que requieren menos refrigeración o que operan en condiciones más severas. La impresión 3D permite además optimizar la geometría de estas piezas, reduciendo peso sin comprometer su rendimiento.

Parece que el aluminio finalmente decidió dejar de derretirse como un helado en verano cuando las cosas se ponen calientes, gracias a un poco de ayuda de elementos exóticos y un láser muy preciso.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar