Un istituto danese sviluppa un dissipatore stampato in 3D per data center

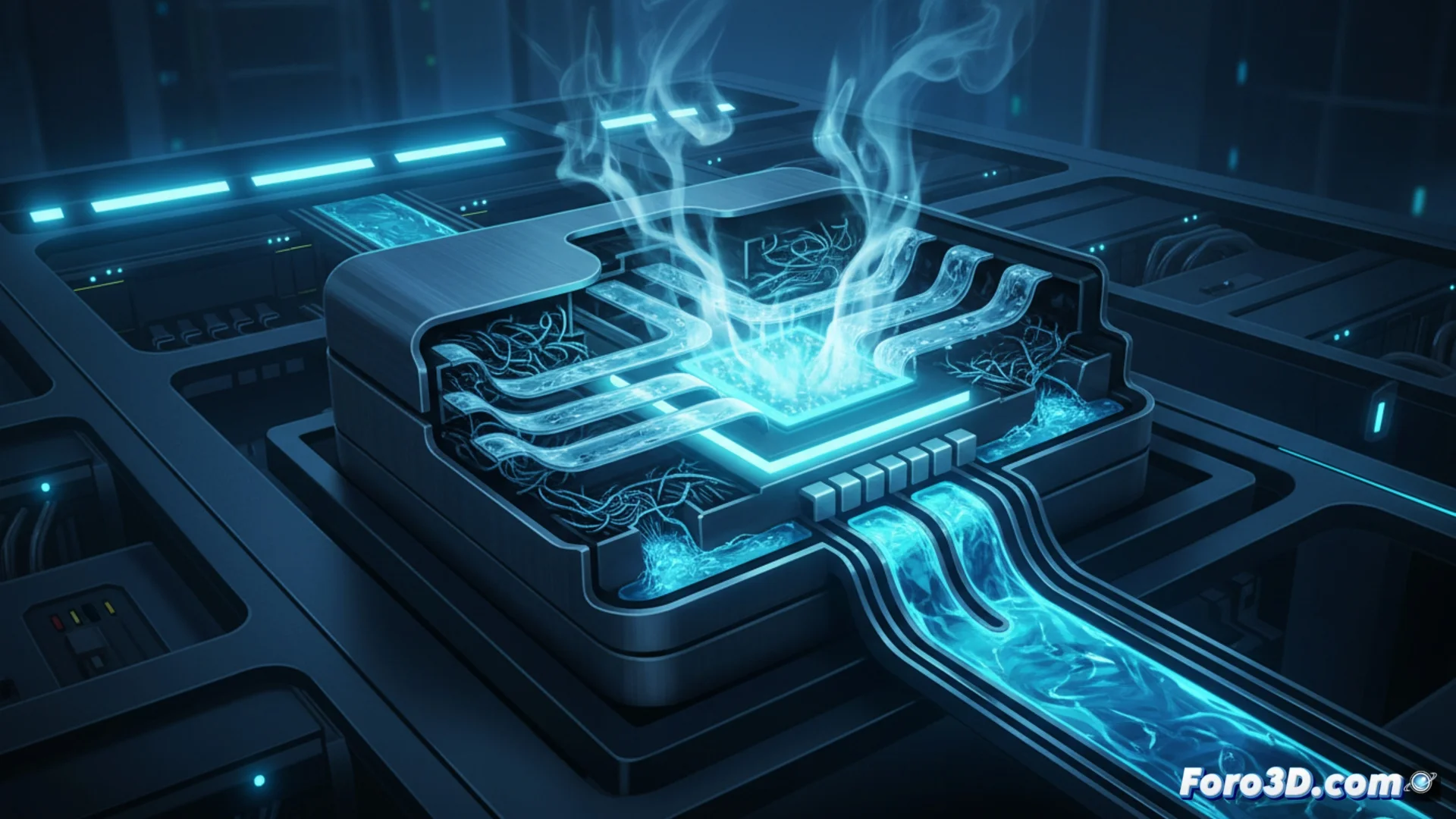

Un consorzio tra l'Istituto Tecnologico Danese e l'azienda Heatflow sta valutando un nuovo componente di raffreddamento creato con fabbricazione additiva, destinato a processori di server e unità grafiche. Questa iniziativa si inserisce nel progetto di ricerca europeo AM2PC. Il sistema si basa su un metodo di raffreddamento passivo a due fasi, che permette di dissipare energia termica senza impiegare elementi meccanici come ventole. L'obiettivo principale è ridurre drasticamente l'elettricità utilizzata dagli impianti di climatizzazione nelle strutture dati. 🔥

Funzionamento basato sul principio del sifone termico

Il dispositivo opera come un calorifero. Al suo interno, un fluido refrigerante si vaporizza catturando il calore del chip elettronico. Questo vapore sale verso una sezione in cui si condensa, rilascia l'energia termica e si trasforma nuovamente in liquido. Per effetto della gravità, il liquido ritorna alla zona di evaporazione, stabilendo un ciclo automatico e perpetuo. Essendo privo di parti mobili, il design offre maggiore affidabilità e minor rumore rispetto ai dissipatori ad aria tradizionali.

Vantaggi chiave del sistema passivo:- Elimina la necessità di ventole o pompe, riducendo il consumo elettrico diretto.

- Il ciclo autonomo per gravità aumenta l'affidabilità e la durata del sistema.

- Opera in modo significativamente più silenzioso rispetto alle soluzioni di raffreddamento ad aria.

La fabbricazione additiva permette di creare geometrie interne impossibili con tecniche di produzione convenzionali, ottimizzando il flusso di calore.

La stampa 3D in metallo abilita design innovativi

La fabbricazione additiva in metallo è stata fondamentale per produrre la struttura interna del dissipatore, che incorpora canali capillari e camere di vapore con design ottimizzato. Queste forme complesse sarebbero estremamente difficili o impossibili da realizzare con metodi di manifattura standard. Questa libertà di design permette al componente di adattarsi con precisione al profilo termico di processori specifici, migliorando l'efficienza nel trasferimento del calore. ⚙️

Contributi della geometria complessa:- Canali capillari che facilitano il ritorno del refrigerante liquido per capillarità.

- Camere di vapore progettate per massimizzare l'area di trasferimento termico.

- Adattamento preciso alla footprint termica di CPU e GPU specifiche.

Prospettive future per il raffreddamento efficiente

Questo avanzamento suggerisce un cambiamento nel modo di gestire il calore nell'elettronica di potenza. Invece di dipendere da sistemi attivi che consumano energia, l'integrazione di climatizzazione passiva fabbricata con stampa 3D può segnare un punto di svolta. Rappresenta un progresso notevole in termodinamica applicata e un'avanzata promettente per ridurre i costi operativi nei data center su larga scala. La combinazione di design intelligente e fabbricazione additiva apre una nuova via per raffreddare i componenti in modo più sostenibile ed efficace. 💡