Ricerca Fraunhofer dimostra riduzione del 30% del peso degli strumenti con stampa 3D

L'Istituto Fraunhofer ha pubblicato risultati rivoluzionari che dimostrano come la stampa 3D industriale possa ridurre il peso degli strumenti specializzati del 30% migliorando le prestazioni strutturali. Questa ricerca, sviluppata in collaborazione con partner industriali, utilizza progettazione generativa e ottimizzazione topologica per creare strumenti non solo più leggeri, ma anche più efficienti ed ergonomici, segnando un punto di svolta nella manifattura avanzata. 🏭

Metodologia di ricerca e approccio innovativo

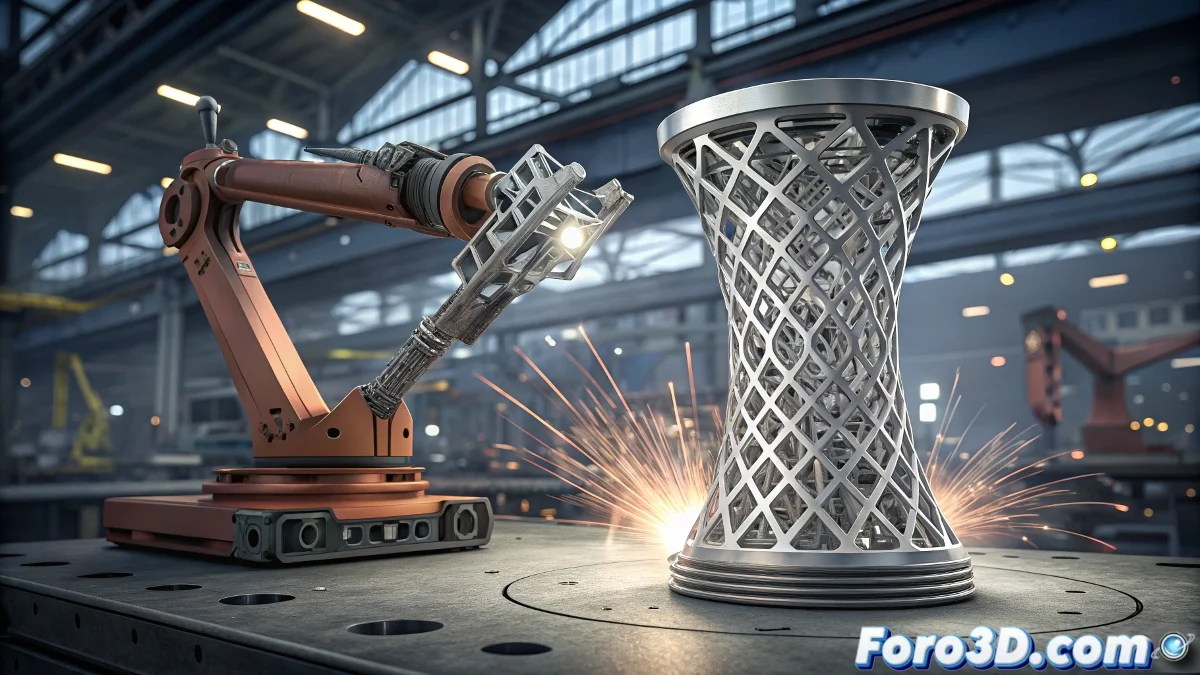

Lo studio dell'Fraunhofer Institute for Manufacturing Engineering and Automation IPA si è concentrato sul ridisegno completo degli strumenti industriali utilizzando algoritmi di ottimizzazione topologica che ridistribuiscono il materiale solo dove è strettamente necessario. Il processo combina analisi agli elementi finiti con machine learning per identificare pattern di stress e creare strutture interne ispirate a forme naturali, come favi d'api e strutture ossee, che massimizzano la resistenza minimizzando il peso.

Aspetti tecnici chiave della ricerca:- Utilizzo di software di progettazione generativa per esplorare migliaia di iterazioni

- Implementazione di algoritmi di ottimizzazione topologica avanzata

- Analisi di cicli di carico reali mediante sensori IoT integrati

- Selezione di materiali compositi e leghe metalliche avanzate

- Validazione mediante test di fatica e resistenza accelerati

- Analisi di ergonomia e riduzione di infortuni da sforzo ripetitivo

Non si tratta semplicemente di rendere gli strumenti più leggeri, ma di ridisegnarli dai principi fondamentali della fisica in modo che esista materiale solo dove realmente necessario per svolgere la funzione.

Tecnologie di stampa 3D implementate

La ricerca ha utilizzato multiple tecnologie di manifattura additiva in base ai requisiti specifici di ciascun strumento. Dalla SLM per metalli alla FDM e SLS per polimeri, ogni tecnologia è stata selezionata per ottimizzare le proprietà meccaniche richieste mantenendo la fattibilità economica per la produzione industriale. 💡

Tecnologie di stampa 3D impiegate:- SLM per strumenti metallici che richiedono alta resistenza e durabilità

- FDM con fibre continue di carbonio per rinforzo strutturale direzionale

- SLS per componenti in nylon con eccellente rapporto resistenza-peso

- DMLS per leghe di alluminio e titanio ad alte prestazioni

- Tecnologia di fabbricazione ibrida che combina substrati tradizionali con geometrie ottimizzate stampate

- Stampa multimateriale per gradienti di proprietà meccaniche

Risultati quantificabili e benefici dimostrati

I risultati dello studio mostrano miglioramenti significativi che vanno oltre la semplice riduzione di peso. Gli strumenti ottimizzati hanno dimostrato migliore distribuzione delle tensioni, maggiore durata e miglioramenti ergonomici sostanziali che impattano direttamente sulla produttività e sicurezza degli operatori.

Metriche di prestazioni documentate:- Riduzione media del peso del 30% su tutte le categorie di strumenti

- Aumento del 15-25% nella durata grazie a migliore distribuzione delle tensioni

- Riduzione del 40% nella fatica dell'operatore in compiti ripetitivi

- Diminuzione del 20% nei tempi di ciclo per miglior maneggevolezza ed equilibrio

- Risparmio del 15-30% sui costi dei materiali nonostante maggiori costi di produzione

- Riduzione del 25% nell'energia richiesta per l'operazione manuale

Applicazioni industriali e casi di studio

La ricerca ha incluso multipli casi di applicazione reale in settori come automobilistico, aerospaziale e beni strumentali. Ogni caso ha dimostrato come il ridisegno additivo possa risolvere problemi specifici che le metodologie di fabbricazione tradizionali non possono affrontare efficientemente.

Casi di implementazione di successo:- Strumenti di assemblaggio per linea di produzione automobilistica

- Dispositivi di tenuta specializzati per industria aerospaziale

- Attrezzature di misurazione e controllo qualità personalizzate

- Strumenti manuali ergonomici per operatori di manifattura

- Componenti di stampi per iniezione con canali di raffreddamento ottimizzati

- Dispositivi di assistenza per lavoratori con mobilità ridotta

Implicazioni per il futuro della manifattura

Questa ricerca dell'Istituto Fraunhofer stabilisce un precedente significativo per l'adozione diffusa della stampa 3D in ambienti industriali. I risultati suggeriscono che siamo di fronte a un cambiamento di paradigma in cui la progettazione per manifattura additiva può superare i limiti dei metodi tradizionali, aprendo possibilità fino ad ora impossibili.

Tendenze e sviluppi futuri:- Integrazione di IA per ottimizzazione automatica di strumenti esistenti

- Sviluppo di librerie digitali di strumenti ottimizzati per applicazione

- Implementazione di fabbricazione distribuita mediante stampa 3D localizzata

- Avanzamenti in materiali compositi specifici per applicazioni tooling

- Standardizzazione di processi di certificazione per strumenti stampati

- Espansione a industrie come edilizia, energia e medicina

Conclusione: Ridefinendo i limiti del design industriale

La ricerca dell'Fraunhofer Institute dimostra convincentemente che la stampa 3D industriale ha raggiunto la maturità necessaria per trasformare fondamentalmente il modo in cui concepiamo e fabbrichiamo gli strumenti. La capacità di ridurre significativamente il peso mentre si migliorano le prestazioni rappresenta un progresso che trascende la semplice evoluzione incrementale, stabilendo le basi per una nuova era nel design e nella manifattura dove l'efficienza dei materiali e le prestazioni strutturali vengono ottimizzate simultaneamente grazie al potere della manifattura additiva e del design computazionale. �?