Investigaci贸n Fraunhofer demuestra reducci贸n del 30% en peso de herramientas con impresi贸n 3D

Investigaci贸n Fraunhofer demuestra reducci贸n del 30% en peso de herramientas con impresi贸n 3D

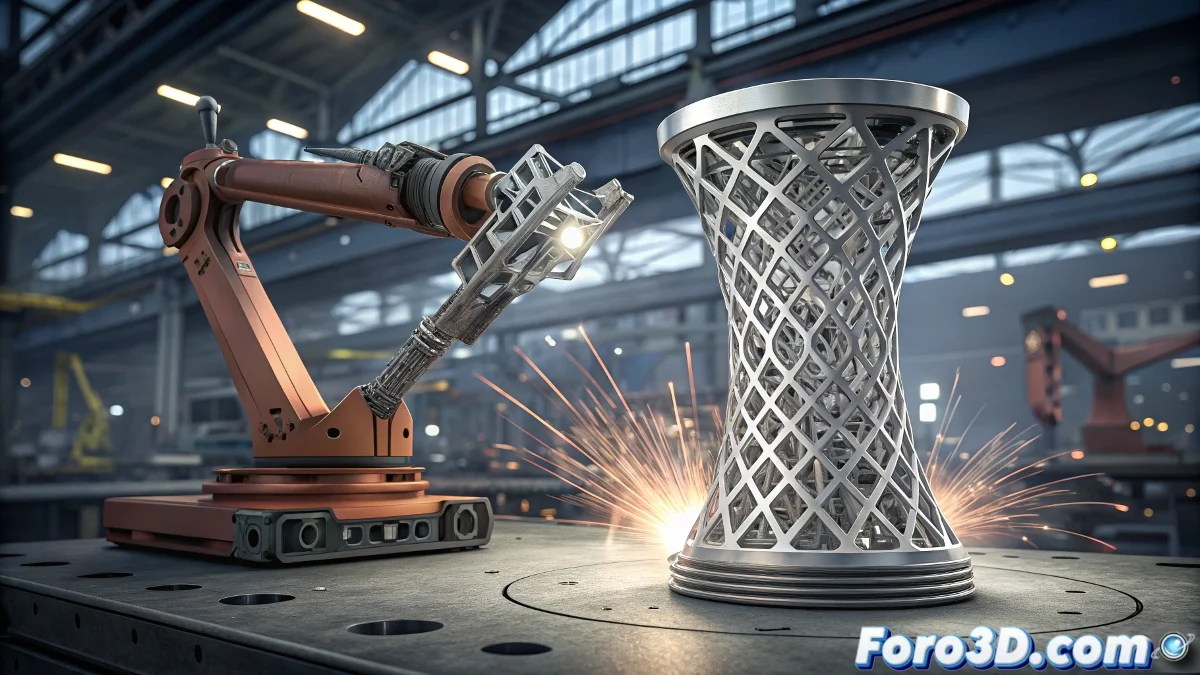

El Instituto Fraunhofer ha publicado resultados revolucionarios que demuestran c贸mo la impresi贸n 3D industrial puede reducir el peso de herramientas especializadas en un 30% mientras mejora el rendimiento estructural. Esta investigaci贸n, desarrollada en colaboraci贸n con socios industriales, utiliza dise帽o generativo y optimizaci贸n topol贸gica para crear herramientas que no solo son m谩s ligeras, sino tambi茅n m谩s eficientes y ergon贸micas, marcando un punto de inflexi贸n en la manufactura avanzada. 馃彮

Metodolog铆a de investigaci贸n y enfoque innovador

El estudio del Fraunhofer Institute for Manufacturing Engineering and Automation IPA se centr贸 en el redise帽o completo de herramientas industriales utilizando algoritmos de optimizaci贸n topol贸gica que redistribuyen material solo donde es estrictamente necesario. El proceso combina an谩lisis por elementos finitos con machine learning para identificar patrones de estr茅s y crear estructuras internas inspiradas en formas naturales, como panales de abeja y estructuras 贸seas, que maximizan la resistencia mientras minimizan el peso.

Aspectos t茅cnicos clave de la investigaci贸n:- Uso de software de dise帽o generativo para explorar miles de iteraciones

- Implementaci贸n de algoritmos de optimizaci贸n topol贸gica avanzada

- An谩lisis de ciclos de carga reales mediante sensores IoT integrados

- Selecci贸n de materiales compuestos y aleaciones met谩licas avanzadas

- Validaci贸n mediante pruebas de fatiga y resistencia aceleradas

- An谩lisis de ergonom铆a y reducci贸n de lesiones por esfuerzo repetitivo

No se trata simplemente de hacer herramientas m谩s ligeras, sino de redise帽arlas desde los principios fundamentales de la f铆sica para que solo exista material donde realmente se necesita para cumplir la funci贸n.

Tecnolog铆as de impresi贸n 3D implementadas

La investigaci贸n utiliz贸 m煤ltiples tecnolog铆as de manufactura aditiva seg煤n los requisitos espec铆ficos de cada herramienta. Desde SLM para metales hasta FDM y SLS para pol铆meros, cada tecnolog铆a fue seleccionada para optimizar las propiedades mec谩nicas requeridas mientras se manten铆a la viabilidad econ贸mica para producci贸n industrial. 馃挕

Tecnolog铆as de impresi贸n 3D empleadas:- SLM para herramientas met谩licas que requieren alta resistencia y durabilidad

- FDM con fibras continuas de carbono para refuerzo estructural direccional

- SLS para componentes de nylon con excelente relaci贸n resistencia-peso

- DMLS para aleaciones de aluminio y titanio de alto rendimiento

- Tecnolog铆a de fabricaci贸n h铆brida que combina sustratos tradicionales con geometr铆as optimizadas impresas

- Impresi贸n multimaterial para gradientes de propiedades mec谩nicas

Resultados cuantificables y beneficios demostrados

Los resultados del estudio muestran mejoras significativas que van m谩s all谩 de la simple reducci贸n de peso. Las herramientas optimizadas demostraron mejor distribuci贸n de tensiones, mayor vida 煤til y mejoras ergon贸micas sustanciales que impactan directamente en la productividad y seguridad de los operarios.

M茅tricas de rendimiento documentadas:- Reducci贸n de peso promedio del 30% across todas las categor铆as de herramientas

- Aumento del 15-25% en vida 煤til debido a mejor distribuci贸n de tensiones

- Reducci贸n del 40% en fatiga del operario en tareas repetitivas

- Disminuci贸n del 20% en tiempos de ciclo por mejor manejo y equilibrio

- Ahorro de 15-30% en costos de material a pesar de mayores costos de producci贸n

- Reducci贸n de 25% en energ铆a requerida para operaci贸n manual

Aplicaciones industriales y casos de estudio

La investigaci贸n incluy贸 m煤ltiples casos de aplicaci贸n real en sectores como automotriz, aeroespacial y bienes de capital. Cada caso demostr贸 c贸mo el redise帽o aditivo puede resolver problemas espec铆ficos que las metodolog铆as de fabricaci贸n tradicionales no pueden abordar eficientemente.

Casos de implementaci贸n exitosa:- Herramientas de montaje para l铆nea de producci贸n automotriz

- Dispositivos de sujeci贸n especializados para industria aeroespacial

- Equipos de medici贸n y control de calidad personalizados

- Herramientas manuales ergon贸micas para operarios de manufactura

- Componentes de moldes de inyecci贸n con canales de refrigeraci贸n optimizados

- Dispositivos de asistencia para trabajadores con movilidad reducida

Implicaciones para el futuro de la manufactura

Esta investigaci贸n del Instituto Fraunhofer establece un precedente significativo para la adopci贸n generalizada de la impresi贸n 3D en entornos industriales. Los resultados sugieren que estamos ante un cambio de paradigma donde el dise帽o para manufactura aditiva puede superar las limitaciones de los m茅todos tradicionales, abriendo posibilidades hasta ahora imposibles.

Tendencias y desarrollos futuros:- Integraci贸n de IA para optimizaci贸n autom谩tica de herramientas existentes

- Desarrollo de bibliotecas digitales de herramientas optimizadas por aplicaci贸n

- Implementaci贸n de fabricaci贸n distribuida mediante impresi贸n 3D localizada

- Avances en materiales compuestos espec铆ficos para aplicaciones tooling

- Estandarizaci贸n de procesos de certificaci贸n para herramientas impresas

- Expansi贸n a industrias como construcci贸n, energ铆a y medicina

Conclusi贸n: Redefiniendo los l铆mites del dise帽o industrial

La investigaci贸n del Fraunhofer Institute demuestra convincentemente que la impresi贸n 3D industrial ha alcanzado la madurez necesaria para transformar fundamentalmente c贸mo concebimos y fabricamos herramientas. La capacidad de reducir peso significativamente mientras se mejora el rendimiento representa un avance que trasciende la simple evoluci贸n incremental, estableciendo las bases para una nueva era en el dise帽o y manufactura donde la eficiencia material y el rendimiento estructural se optimizan simult谩neamente mediante el poder de la manufactura aditiva y el dise帽o computacional. 鉁?/p>