L'università tecnologica di Eindhoven e Motion Imager ricercano la stampa 3D volumetrica

Una alleanza strategica tra l'Università Tecnologica di Eindhoven (TU/e) e l'azienda Motion Imager segna un passo avanti nella fabbricazione additiva. Insieme esploreranno i confini della stampa 3D volumetrica, un paradigma che promette di trasformare il modo in cui concepiamo la produzione di oggetti. 🚀

Un salto oltre i layer

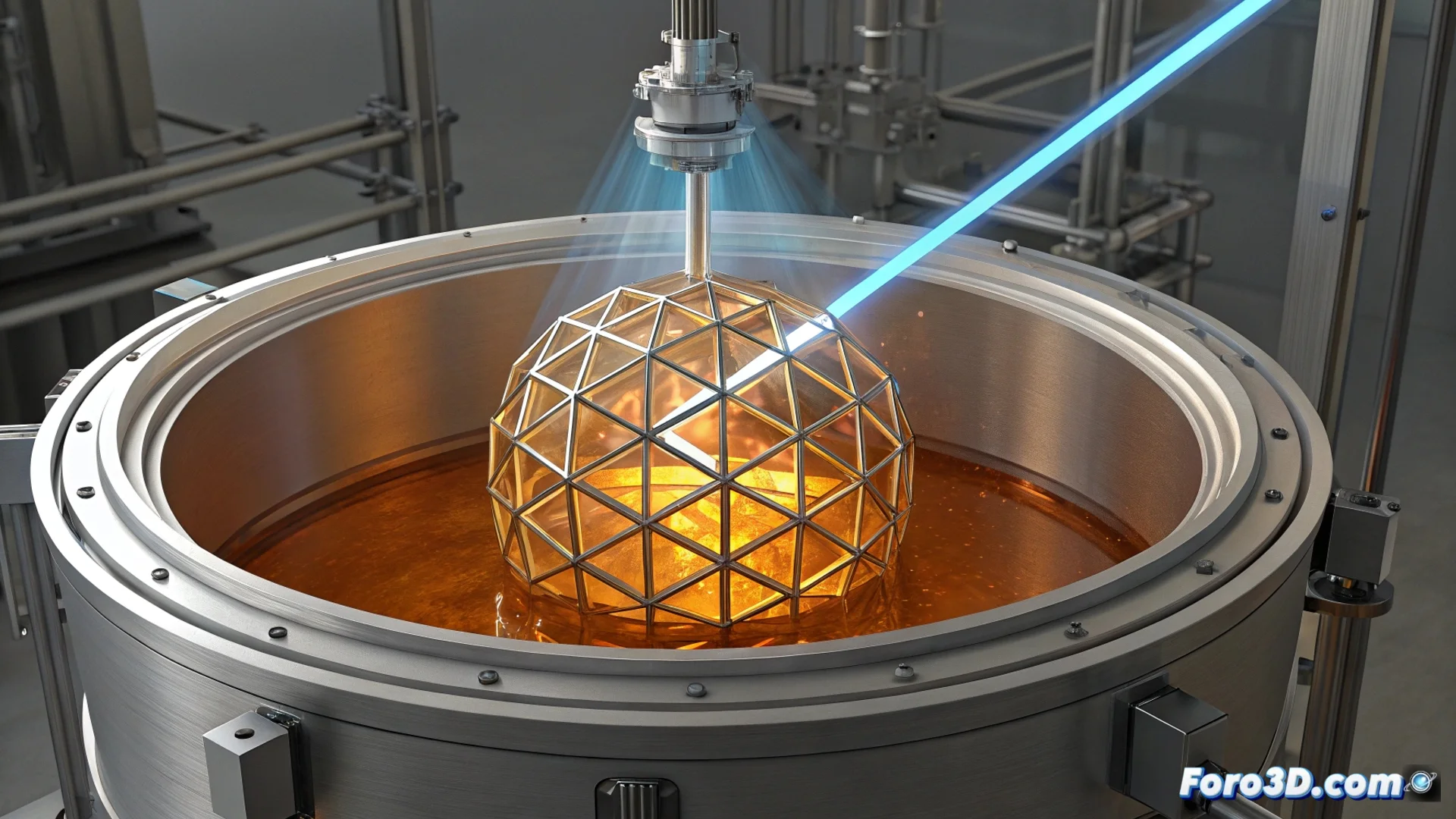

Questa tecnica abbandona il metodo tradizionale di depositare materiale strato per strato. Al suo posto, proietta pattern di luce in un volume di resina fotosensibile, solidificando la geometria completa in modo simultaneo. Questo approccio elimina i segni dei layer, genera superfici più lisce e riduce i tempi di fabbricazione a secondi per pezzi intricati.

Vantaggi chiave del processo volumetrico:- Fabbricare oggetti complessi in una sola operazione, senza necessità di strutture di supporto.

- Ottenere una qualità superficiale superiore evitando le linee tra layer.

- Accelerare drasticamente il ciclo di produzione rispetto ai metodi additivi convenzionali.

La collaborazione combina l'esperienza accademica della TU/e in fotonica e scienza dei materiali con la tecnologia di proiezione all'avanguardia di Motion Imager.

Concentrati sulle applicazioni industriali

Il progetto non si limita a un dimostratore di laboratorio. Il suo obiettivo principale è risolvere sfide di fabbricazione complessa in settori ad alto valore. La ricerca è diretta a consentire a questa tecnologia di gestire polimeri con proprietà meccaniche specifiche e di scalare la dimensione dei pezzi producibili.

Settori di applicazione target:- Dispositivi medici: Per fabbricare impianti o strumenti con geometrie interne personalizzate.

- Componenti aerospaziali: Dove sono necessari pezzi leggeri e con design ottimizzati.

- Fabbricazione di componenti finiti: L'obiettivo ultimo è creare un sistema robusto per produrre pezzi pronti all'uso, non solo prototipi.

La strada davanti

Sebbene la promessa sia grande, il consorzio deve superare le limitazioni tecniche attuali. Scalare il processo e ampliare la libreria di materiali utilizzabili sono i principali foci. Se avranno successo, potremmo avvicinarci a una realtà in cui fabbricare un pezzo personalizzato e complesso non sia più un collo di bottiglia. Per ora, il metodo è ancora in fase di sviluppo, ma il suo potenziale per ridefinire la fabbricazione additiva è innegabile. 🔬