La universidad tecnológica de Eindhoven y Motion Imager investigan la impresión 3D volumétrica

La universidad tecnológica de Eindhoven y Motion Imager investigan la impresión 3D volumétrica

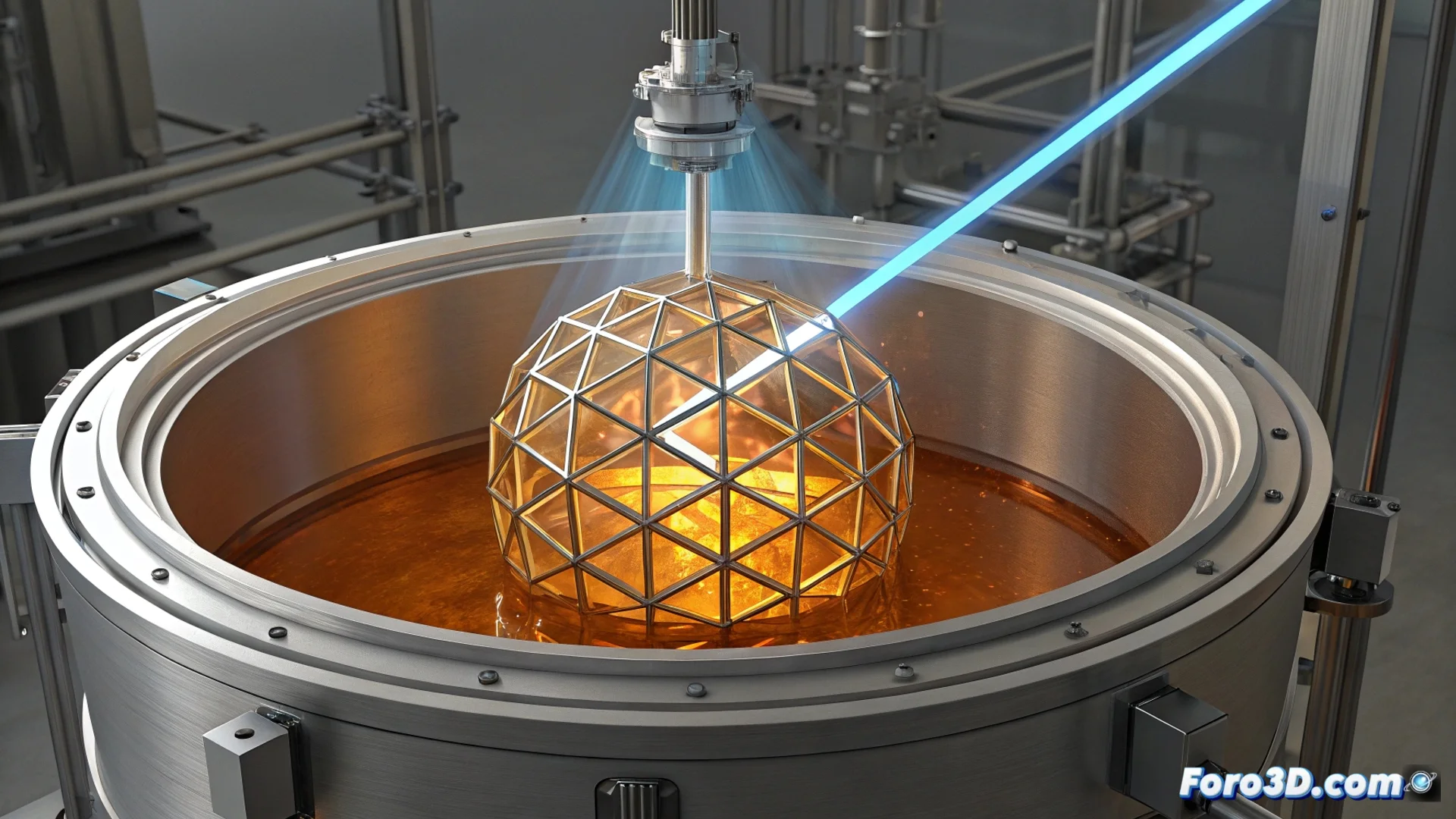

Una alianza estratégica entre la Universidad Tecnológica de Eindhoven (TU/e) y la compañía Motion Imager marca un paso adelante en la fabricación aditiva. Juntos explorarán las fronteras de la impresión 3D volumétrica, un paradigma que promete transformar cómo concebimos producir objetos. 🚀

Un salto más allá de las capas

Esta técnica abandona el método tradicional de depositar material capa por capa. En su lugar, proyecta patrones de luz en un volumen de resina fotosensible, solidificando la geometría completa de manera simultánea. Este enfoque elimina las marcas de capa, genera superficies más suaves y reduce los tiempos de fabricación a segundos para piezas intrincadas.

Ventajas clave del proceso volumétrico:- Fabricar objetos complejos en una sola operación, sin necesidad de estructuras de soporte.

- Lograr una calidad superficial superior al evitar las líneas entre capas.

- Acelerar drásticamente el ciclo de producción comparado con métodos aditivos convencionales.

La colaboración combina la experiencia académica de la TU/e en fotónica y ciencia de materiales con la tecnología de proyección de vanguardia de Motion Imager.

Enfocándose en aplicaciones industriales

El proyecto no se limita a un demostrador de laboratorio. Su objetivo principal es resolver desafíos de fabricación compleja en sectores de alto valor. La investigación se dirige a permitir que esta tecnología maneje polímeros con propiedades mecánicas específicas y logre escalar el tamaño de las piezas producibles.

Sectores de aplicación objetivo:- Dispositivos médicos: Para fabricar implantes o herramientas con geometrías internas personalizadas.

- Componentes aeroespaciales: Donde se necesitan piezas ligeras y con diseños optimizados.

- Fabricación de componentes finales: El objetivo último es crear un sistema robusto para producir piezas listas para usar, no solo prototipos.

El camino por delante

Aunque la promesa es grande, el consorcio debe superar limitaciones técnicas actuales. Escalar el proceso y ampliar la biblioteca de materiales utilizables son los principales focos. Si tienen éxito, podríamos acercarnos a una realidad donde fabricar una pieza personalizada y compleja deje de ser un cuello de botella. Por ahora, el método sigue en fase de desarrollo, pero su potencial para redefinir la fabricación aditiva es innegable. 🔬