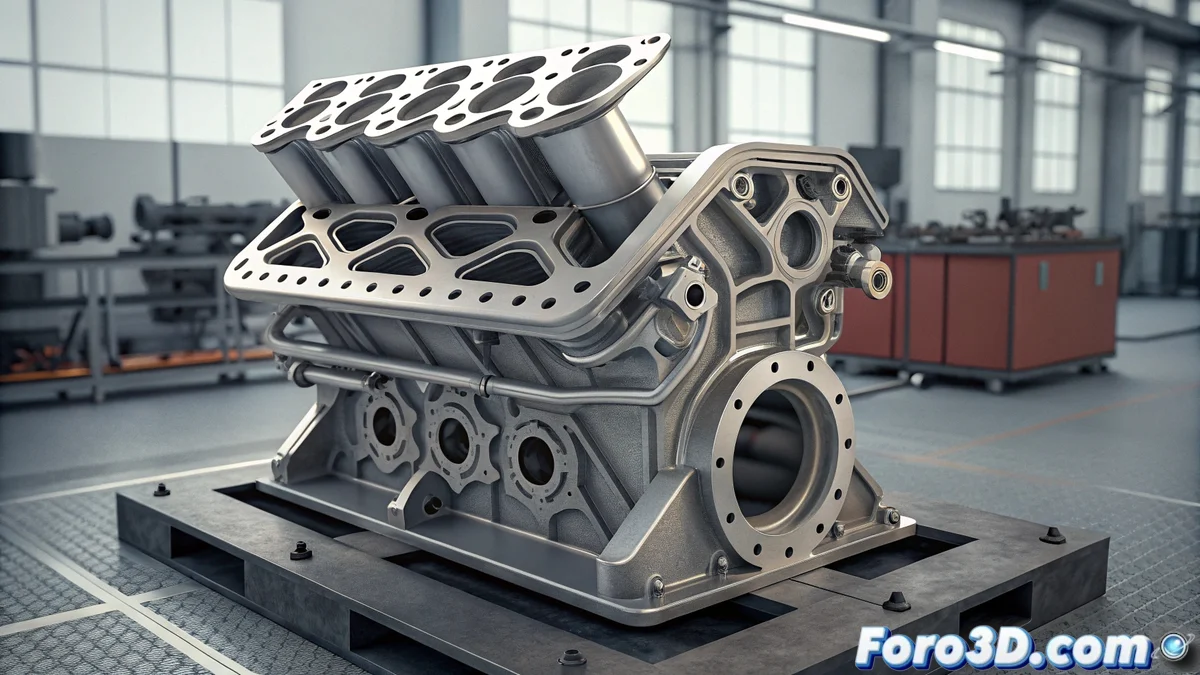

La stampa 3D in metallo trasforma il design dei collettori ad alte prestazioni

La fabbricazione additiva con metalli sta ridefinendo come gli ingegneri concepiscono i collettori per motori da competizione. Questa tecnologia garantisce una libertà geometrica totale, permettendo di creare forme organiche e superfici aerodinamiche che prima erano un sogno irraggiungibile. 🏎️

Libertà per progettare il flusso interno

Il cambiamento radicale non è all'esterno, ma all'interno del pezzo. I progettisti non sono più limitati a unire sezioni di tubo dritto. Ora possono modellare canali di flusso continui con curve progressive e sezioni che variano dolcemente. Questo riduce le turbolenze e le restrizioni, facendo sì che i gas di scarico o la miscela di aspirazione si muovano con molta più efficienza.

Vantaggi chiave del design integrato:- Ridurre la contropressione nel sistema di scarico, permettendo al motore di espellere i gas con meno sforzo.

- Migliorare il riempimento dei cilindri nell'aspirazione, introducendo più miscela aria-carburante.

- Raggiungere una transizione fluida dai porti del cilindro al collettore comune o al turbocompressore.

La complessità geometrica non ha più un costo proibitivo; richiede solo potenza di calcolo e polvere metallica.

Materiali per sopportare l'inferno termico

Questi componenti operano in ambienti estremi. Per questo, vengono fabbricati con leghe ad alte prestazioni come l'Inconel o acciai inossidabili maraging. Questi materiali possono resistere a temperature che superano i 1000°C e ai cicli termici brutali di un motore da corsa.

Benefici del pezzo monolitico:- La tecnica di fuzione a letto di polvere crea un unico pezzo senza giunzioni saldate.

- Elimina i punti deboli potenziali rappresentati dalle saldature tradizionali.

- Offre una superiorità strutturale rispetto a vibrazioni e tensioni costanti.

Un nuovo paradigma nell'ingegneria da competizione

Questo avanzamento sposta lo sforzo dal laboratorio di fabbricazione al software di progettazione. Gli ingegneri dedicano più tempo a simulare e ottimizzare curve in programmi di dinamica dei fluidi computazionale (CFD) e meno a cercare soluzioni di fabbricazione possibili. Il risultato finale è tangibile: motori che respirano con maggiore efficacia, generando più potenza e una risposta all'acceleratore più immediata. La durabilità e le prestazioni smettono di essere un compromesso per diventare una realtà simultanea. 🔧