La impresión 3D de metal transforma el diseño de colectores de alto rendimiento

La impresión 3D de metal transforma el diseño de colectores de alto rendimiento

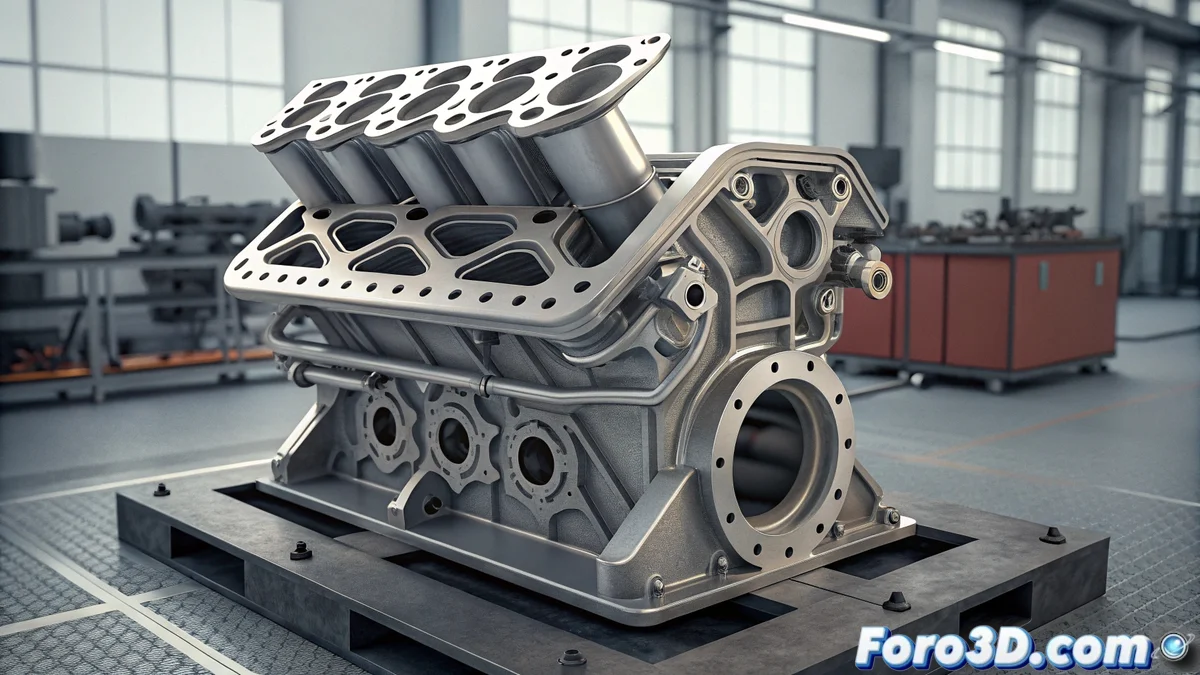

La fabricación aditiva con metales está redefiniendo cómo los ingenieros conciben los colectores para motores de competición. Esta tecnología otorga una libertad geométrica total, permitiendo crear formas orgánicas y superficies aerodinámicas que antes eran un sueño inalcanzable. 🏎️

Libertad para diseñar el flujo interno

El cambio radical no está en el exterior, sino dentro de la pieza. Los diseñadores ya no están limitados a unir secciones de tubo recto. Ahora pueden modelar canales de flujo continuos con curvas progresivas y secciones que varían suavemente. Esto reduce las turbulencias y las restricciones, haciendo que los gases de escape o la mezcla de admisión se muevan con mucha más eficiencia.

Ventajas clave del diseño integrado:- Reducir la contrapresión en el sistema de escape, permitiendo al motor expulsar gases con menos esfuerzo.

- Mejorar el llenado de los cilindros en la admisión, lo que introduce más mezcla aire-combustible.

- Lograr una transición suave desde los puertos del cilindro hasta el colector común o el turbocompresor.

La complejidad geométrica ya no tiene un coste prohibitivo; solo requiere potencia de cálculo y polvo metálico.

Materiales para soportar el infierno térmico

Estos componentes operan en entornos extremos. Por ello, se fabrican con aleaciones de alto rendimiento como el Inconel o aceros inoxidables maraging. Estos materiales pueden aguantar temperaturas que superan los 1000°C y los ciclos térmicos brutales de un motor de carreras.

Beneficios de la pieza monolítica:- La técnica de fusión de lecho de polvo crea una sola pieza sin uniones soldadas.

- Elimina los puntos débiles potenciales que suponen las soldaduras tradicionales.

- Ofrece una fiabilidad estructural superior frente a vibraciones y tensiones constantes.

Un nuevo paradigma en la ingeniería de competición

Este avance traslada el esfuerzo del taller de fabricación al software de diseño. Los ingenieros dedican más tiempo a simular y optimizar curvas en programas de dinámica de fluidos computacional (CFD) y menos a buscar soluciones de fabricación posibles. El resultado final es tangible: motores que respiran con mayor eficacia, generando más potencia y una respuesta al acelerador más inmediata. La durabilidad y el rendimiento dejan de ser un compromiso para convertirse en una realidad simultánea. 🔧