Quando la stampa 3D raggiunge nuove altezze letterali

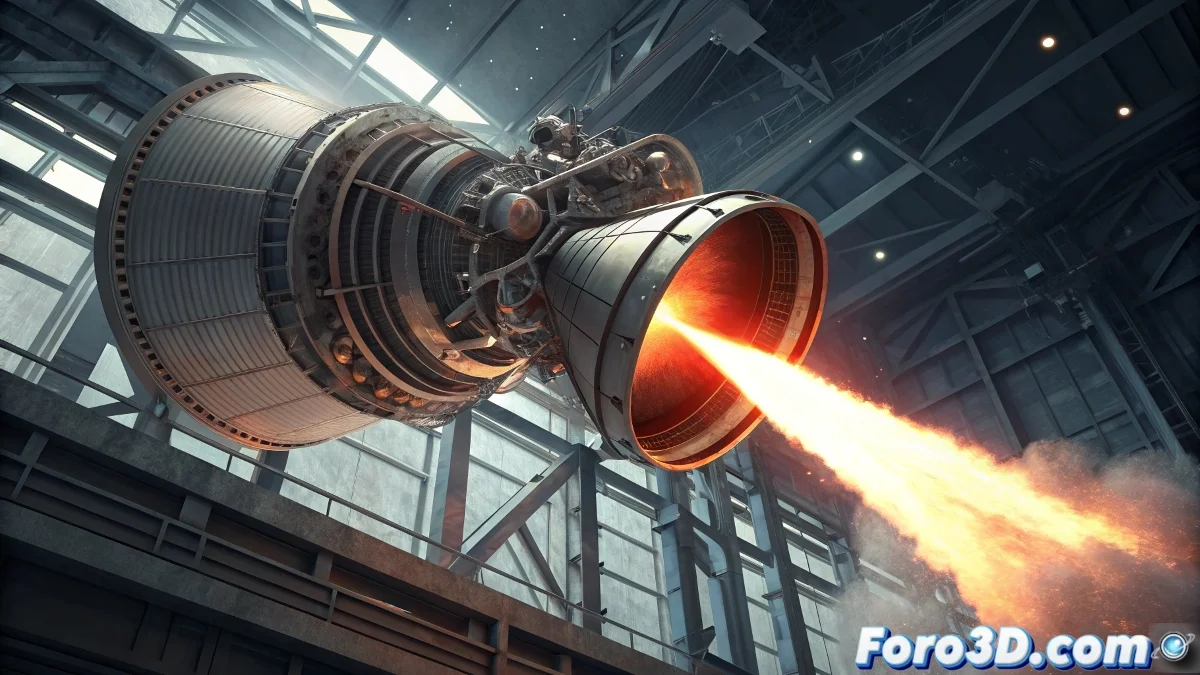

L'industria aerospaziale ha appena assistito a una tappa storica con la creazione del primo motore di razzo stampato in tre dimensioni in un unico pezzo utilizzando Inconel, una superlega capace di sopportare temperature estreme. Questo traguardo rappresenta non solo un progresso tecnico impressionante, ma una ridefinizione completa di come si fabbricano i propulsori spaziali. Dove prima erano necessari centinaia di componenti individuali e migliaia di ore di assemblaggio, ora basta una stampa continua che produce un motore completamente funzionale.

L'Inconel, noto per la sua resistenza eccezionale all'ossidazione e alla fluage termica, è stato per decenni il materiale preferito per i componenti di motori a reazione e razzi. Tuttavia, la sua difficoltà di lavorazione con metodi tradizionali ha sempre rappresentato una sfida significativa. La stampa 3D risolve questo problema permettendo di creare geometrie interne complesse che sarebbero impossibili da fresare o fondere, ottimizzando il flusso di combustibile e le prestazioni generali del motore.

Vantaggi rivoluzionari di questo approccio

- Riduzione dell'80% nel tempo totale di fabbricazione rispetto ai metodi tradizionali

- Eliminazione completa delle saldature che rappresentavano punti deboli strutturali

- Ottimizzazione interna di condotti e camere per massime prestazioni

- Riduzione significativa di peso senza compromettere l'integrità strutturale

Il processo di stampa che lo ha reso possibile

La fabbricazione di questo motore ha richiesto lo sviluppo di tecniche specializzate di stampa 3D con metallo, in particolare fuzione a letto di polvere con laser ad alta potenza. Il processo ha coinvolto il deposito di strati ultrafini di polvere di Inconel che venivano fusi selettivamente da un laser, costruendo gradualmente la complessa geometria del motore dalla base alla toppa. Ogni strato è stato monitorato con sistemi di visione artificiale per rilevare possibili difetti in tempo reale.

La semplicità di un unico pezzo nasconde la complessità della sua creazione

Il più notevole è che la stampa ha incluso non solo la struttura esterna, ma tutti i condotti interni, i canali di raffreddamento e la camera di combustione in una costruzione monolitica. Questa integrità strutturale migliora significativamente l'affidabilità del motore, eliminando i punti di guasto associati alle giunzioni tra componenti. Il risultato è un propulsore che può sopportare meglio le vibrazioni estreme e i carichi termici del lancio.

Implicazioni per il futuro spaziale

- Produzione più rapida di motori per missioni spaziali urgenti

- Possibilità di fabbricazione in situ utilizzando materiali locali su altri pianeti

- Personalizzazione facile di motori per missioni specifiche senza costi aggiuntivi

- Riduzione drammatica nei costi di sviluppo di nuovi design di propulsione

Questo progresso avvicina la possibilità di fabbricare componenti critici per razzi su richiesta, riducendo la necessità di mantenere grandi inventari di ricambi. Per le aziende spaziali private e le agenzie governative, rappresenta un'opportunità per accelerare i cicli di sviluppo e test di nuovi design di propulsione. La capacità di iterare rapidamente sui design di motori potrebbe accelerare significativamente l'esplorazione spaziale nel prossimo decennio.

Chi pensava che la stampa 3D con metalli fosse ancora tecnologia sperimentale probabilmente non si aspettava che stesse già producendo motori capaci di raggiungere lo spazio 🚀