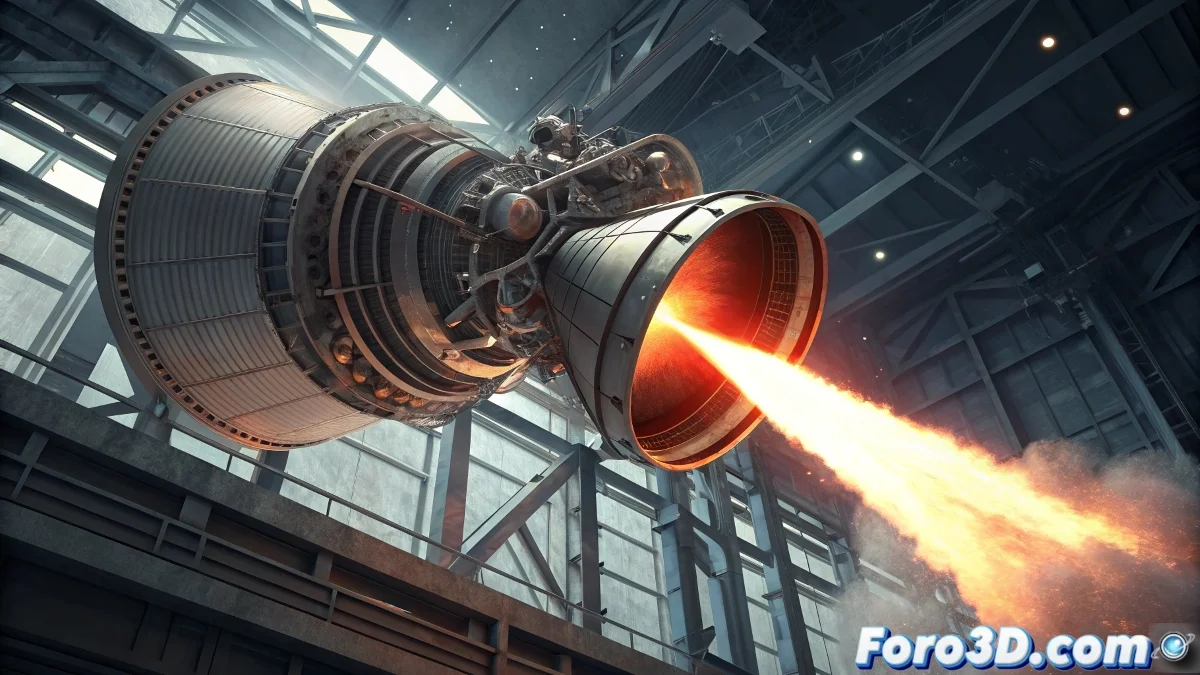

El primer motor de cohete de una sola pieza impreso en 3D con Inconel

Cuando la impresión 3D alcanza nuevas alturas literales

La industria aeroespacial acaba de presenciar un hito histórico con la creación del primer motor de cohete impreso en tres dimensiones en una sola pieza utilizando Inconel, una superaleación capaz de soportar temperaturas extremas. Este logro representa no solo un avance técnico impresionante, sino una redefinición completa de cómo se fabrican los propulsores espaciales. Donde antes se requerían cientos de componentes individuales y miles de horas de ensamblaje, ahora basta con una impresión continua que produce un motor completamente funcional.

El Inconel, conocido por su resistencia excepcional a la oxidación y la termofluencia, ha sido durante décadas el material preferido para componentes de motores a reacción y cohetes. Sin embargo, su dificultad para mecanizar mediante métodos tradicionales siempre representó un desafío significativo. La impresión 3D resuelve este problema permitiendo crear geometrías internas complejas que serían imposibles de fresar o fundir, optimizando el flujo de combustible y el rendimiento general del motor.

Ventajas revolucionarias de este enfoque

- Reducción del 80% en tiempo total de fabricación comparado con métodos tradicionales

- Eliminación completa de uniones soldadas que representaban puntos débiles estructurales

- Optimización interna de conductos y cámaras para máximo rendimiento

- Significativa reducción de peso sin comprometer la integridad estructural

El proceso de impresión que lo hizo posible

La fabricación de este motor requirió el desarrollo de técnicas especializadas de impresión 3D con metal, particularmente fusión por lecho de polvo con láser de alta potencia. El proceso implicó depositar capas ultrafinas de polvo de Inconel que eran fusionadas selectivamente por un láser, construyendo gradualmente la compleja geometría del motor desde la base hasta la tobera. Cada capa fue monitorizada con sistemas de visión artificial para detectar posibles defectos en tiempo real.

La simplicidad de una sola pieza oculta la complejidad de su creación

Lo más destacable es que la impresión incluyó no solo la estructura externa, sino todos los conductos internos, canales de refrigeración y la cámara de combustión en una construcción monolítica. Esta integridad estructural mejora significativamente la confiabilidad del motor, eliminando los puntos de fallo asociados con las uniones entre componentes. El resultado es un propulsor que puede soportar mejor las vibraciones extremas y las cargas térmicas del lanzamiento.

Implicaciones para el futuro espacial

- Producción más rápida de motores para misiones espaciales urgentes

- Posibilidad de fabricación in situ usando materiales locales en otros planetas

- Personalización fácil de motores para misiones específicas sin coste adicional

- Reducción dramática en costes de desarrollo de nuevos diseños de propulsión

Este avance acerca la posibilidad de fabricar componentes críticos para cohetes bajo demanda, reduciendo la necesidad de mantener grandes inventarios de repuestos. Para empresas espaciales privadas y agencias gubernamentales, representa una oportunidad para acelerar los ciclos de desarrollo y testing de nuevos diseños de propulsión. La capacidad de iterar rápidamente sobre diseños de motores podría acelerar significativamente la exploración espacial en la próxima década.

Quienes pensaban que la impresión 3D con metales todavía era tecnología experimental probablemente no esperaban que ya estuviera produciendo motores capaces de alcanzar el espacio 🚀