General Motors indaga su gusci batteria stampati in 3D per la sua piattaforma Ultium

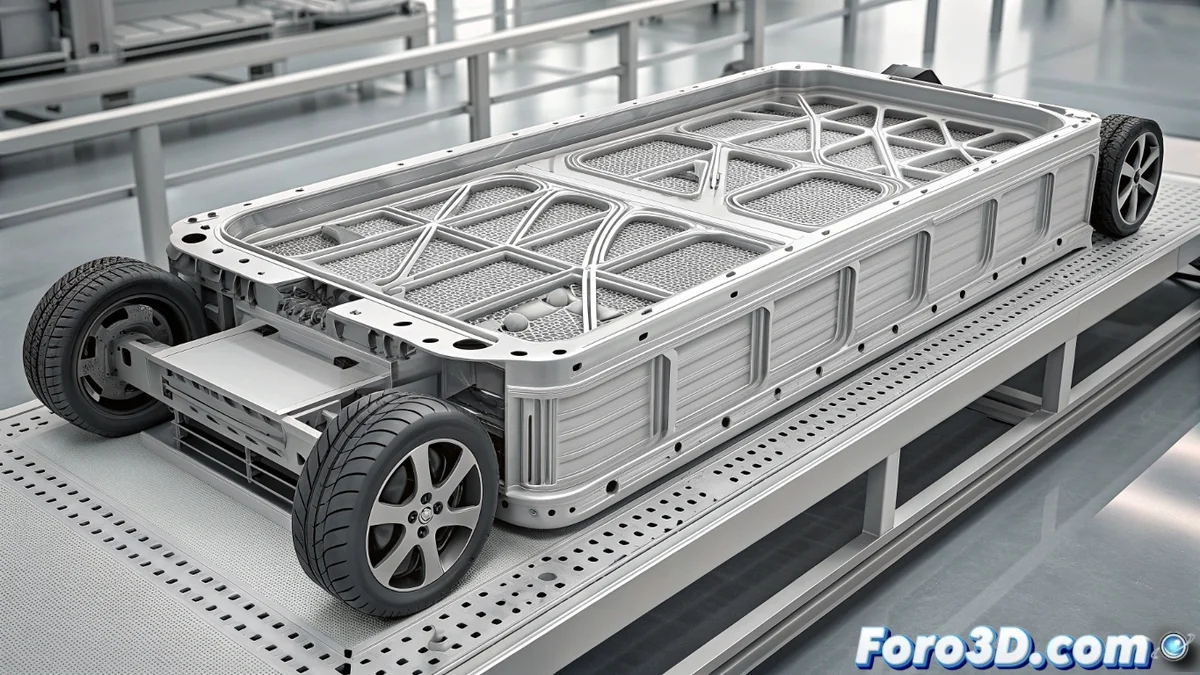

L'azienda automobilistica General Motors sta avanzando nell'uso della fabbricazione additiva per creare componenti critici nella sua transizione verso l'elettrificazione. L'attenzione attuale è sullo sviluppo di gusci per i pacchi batteria della sua architettura Ultium, cercando di integrare molteplici funzioni in un unico pezzo fabbricato in 3D. Questo approccio rappresenta un cambiamento significativo nel modo in cui vengono progettati e prodotti gli elementi strutturali dei veicoli elettrici. 🔋

Integrare struttura e raffreddamento in un unico pezzo

Il progetto di GM consiste nel consolidare la struttura portante del pacco batteria e il sistema di gestione termica in un unico componente monolitico. La stampa 3D con metallo permette di creare geometrie interne labirintiche che sono impraticabili con metodi di fusione o lavorazione tradizionali. Questo non è solo un esercizio di design, ma uno sforzo per ridedinire l'efficienza dei complessi assemblaggi.

Vantaggi chiave del design additivo:- Consolidamento dei pezzi: Sostituire molteplici componenti saldati o uniti con un unico pezzo stampato aumenta la rigidità e riduce i punti di potenziale guasto.

- Libertà geometrica totale: Gli ingegneri possono distribuire il materiale solo dove è necessaria resistenza, alleggerendo il peso totale senza compromettere la sicurezza strutturale.

- Integrazione di funzioni: I canali per il fluido refrigerante vengono progettati e fabbricati direttamente all'interno delle pareti del guscio, ottimizzando il trasferimento di calore dalle celle.

Forse la sfida maggiore non è stampare il pezzo, ma convincere l'intero team che un design così organico e complesso non è un prototipo fallito, ma la soluzione finale.

Un componente critico per sicurezza e prestazioni

In un veicolo elettrico, il guscio della batteria è un elemento strutturale principale. Deve proteggere le celle nelle collisioni e sopportare i carichi dinamici costanti della guida. La fabbricazione additiva permette di utilizzare leghe di alluminio specializzate per ottenere il miglior rapporto tra resistenza, peso e durabilità. Questo metodo permette anche di massimizzare lo spazio interno per alloggiare più celle nelle stesse dimensioni esterne del veicolo, aumentando l'autonomia. ⚡

Materiali e obiettivi di prestazioni:- Leghe leggere: Vengono privilegiati materiali come l'alluminio per la loro combinazione di bassa densità e alta resistenza meccanica.

- Gestione termica ottimizzata: I canali di raffreddamento integrati aiutano a mantenere le celle nel loro intervallo di temperatura ideale, che è cruciale per le prestazioni, la durata e la sicurezza della batteria.

- Validazione rigorosa: I prototipi stampati devono superare esaustive prove di impatto, fatica e tenuta per soddisfare gli stretti standard dell'industria automobilistica.

La strada dal prototipo alla produzione

GM si trova nella fase di ricerca e sviluppo di prototipi funzionali. Il salto da questa fase di R&S all'implementazione in linee di produzione su larga scala presenta sfide logistiche e di costo. Tuttavia, il potenziale per semplicificare gli assemblaggi, ridurre il peso del veicolo e migliorare le prestazioni della batteria rende questa tecnologia una scommessa strategica per il futuro della mobilità elettrica. Il successo dipenderà dall'espansione del processo mantenendo la qualità e l'affidabilità richieste. 🚗