General Motors investiga carcasas de batería impresas en 3D para su plataforma Ultium

General Motors investiga carcasas de batería impresas en 3D para su plataforma Ultium

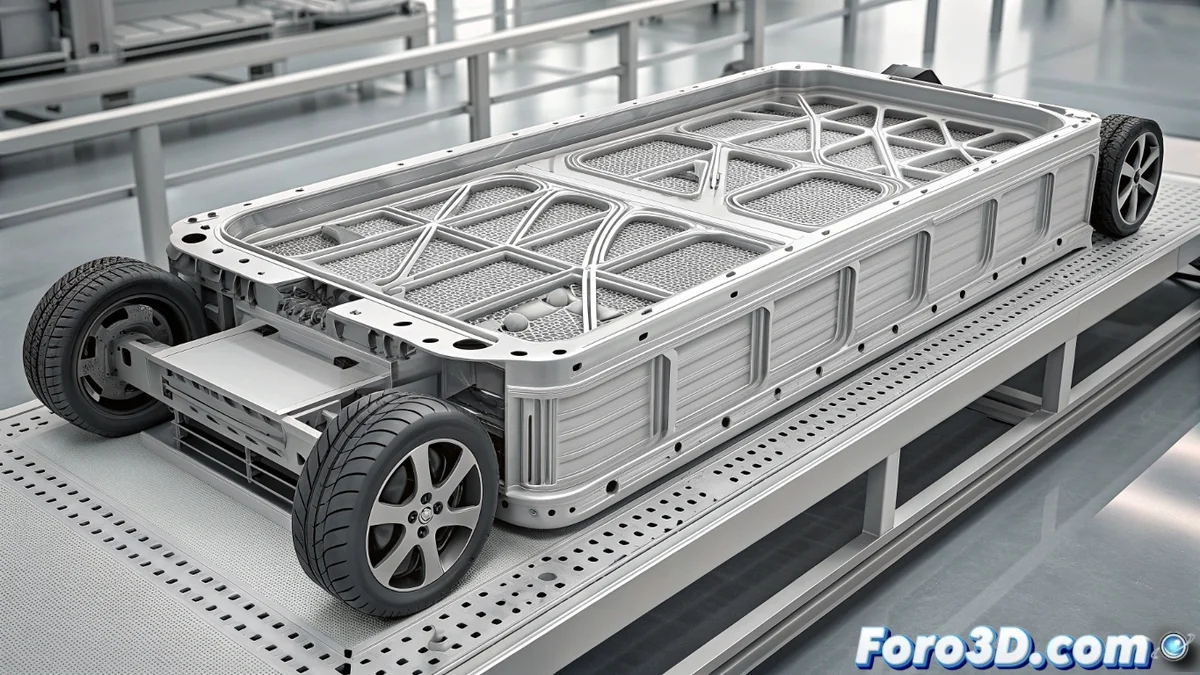

La automotriz General Motors está avanzando en el uso de fabricación aditiva para crear componentes críticos en su transición hacia la electrificación. El foco actual está en desarrollar carcasas para los paquetes de baterías de su arquitectura Ultium, buscando integrar múltiples funciones en una única pieza fabricada en 3D. Este enfoque representa un cambio significativo en cómo se diseñan y producen los elementos estructurales de los vehículos eléctricos. 🔋

Integrar estructura y refrigeración en una sola pieza

El proyecto de GM consiste en consolidar la estructura portante del paquete de baterías y el sistema de gestión térmica en un solo componente monolítico. La impresión 3D con metal permite crear geometrías internas laberínticas que son inviables con métodos de fundición o mecanizado tradicionales. Esto no es solo un ejercicio de diseño, sino un esfuerzo por redefinir la eficiencia de los ensamblajes complejos.

Ventajas clave del diseño aditivo:- Consolidación de piezas: Reemplazar múltiples componentes soldados o unidos por una sola pieza impresa aumenta la rigidez y reduce puntos de fallo potenciales.

- Libertad geométrica total: Los ingenieros pueden distribuir el material solo donde se necesita resistencia, aligerando el peso total sin comprometer la seguridad estructural.

- Integración de funciones: Los canales para el fluido refrigerante se diseñan y fabrican directamente dentro de las paredes de la carcasa, optimizando la transferencia de calor desde las celdas.

Quizás el mayor desafío no sea imprimir la pieza, sino convencer a todo el equipo de que un diseño tan orgánico y complejo no es un prototipo fallido, sino la solución final.

Un componente crítico para seguridad y rendimiento

En un vehículo eléctrico, la carcasa de la batería es un elemento estructural principal. Debe proteger las celdas en colisiones y soportar las cargas dinámicas constantes de la conducción. La fabricación aditiva permite usar aleaciones de aluminio especializadas para lograr la mejor relación entre resistencia, peso y durabilidad. Este método también posibilita maximizar el espacio interno para alojar más celdas dentro de las mismas dimensiones externas del vehículo, incrementando la autonomía. ⚡

Materiales y objetivos de rendimiento:- Aleaciones ligeras: Se priorizan materiales como el aluminio por su combinación de baja densidad y alta resistencia mecánica.

- Gestión térmica optimizada: Los canales de refrigeración integrados ayudan a mantener las celdas en su rango de temperatura ideal, lo que es crucial para el rendimiento, la vida útil y la seguridad de la batería.

- Validación rigurosa: Los prototipos impresos deben pasar exhaustivas pruebas de impacto, fatiga y sellado para cumplir con los estrictos estándares de la industria automotriz.

El camino desde el prototipo hasta la producción

GM se encuentra en la fase de investigar y desarrollar prototipos funcionales. El salto desde esta etapa de I+D hasta la implementación en líneas de producción a gran escala presenta desafíos logísticos y de coste. Sin embargo, el potencial para simplificar los ensamblajes, reducir el peso del vehículo y mejorar el rendimiento de la batería hace de esta tecnología una apuesta estratégica para el futuro de la movilidad eléctrica. El éxito dependerá de escalar el proceso manteniendo la calidad y confiabilidad exigidas. 🚗