Quando la fabbricazione additiva e la lavorazione decidono di lavorare in squadra

Il Hybrid Directed Energy Deposition sta dimostrando che nella fabbricazione industriale, come nei buoni matrimoni, la chiave sta nel completarsi a vicenda invece di competere. Questa tecnologia ibrida unisce il meglio di due mondi: la libertà creativa della fabbricazione additiva con la precisione millimetrica della lavorazione tradizionale. 🔧 Il risultato è un processo che permette di creare pezzi metallici così complessi da far sudare qualsiasi ingegnere, ma con finiture che sembrano uscite da una gioielleria di alta gamma. Settori come quello aeronautico ed energetico stanno adottando questa tecnologia per componenti dove un errore di micron può costare milioni, dimostrando che a volte, l'unione fa davvero la forza.

Come funziona questa meraviglia tecnologica?

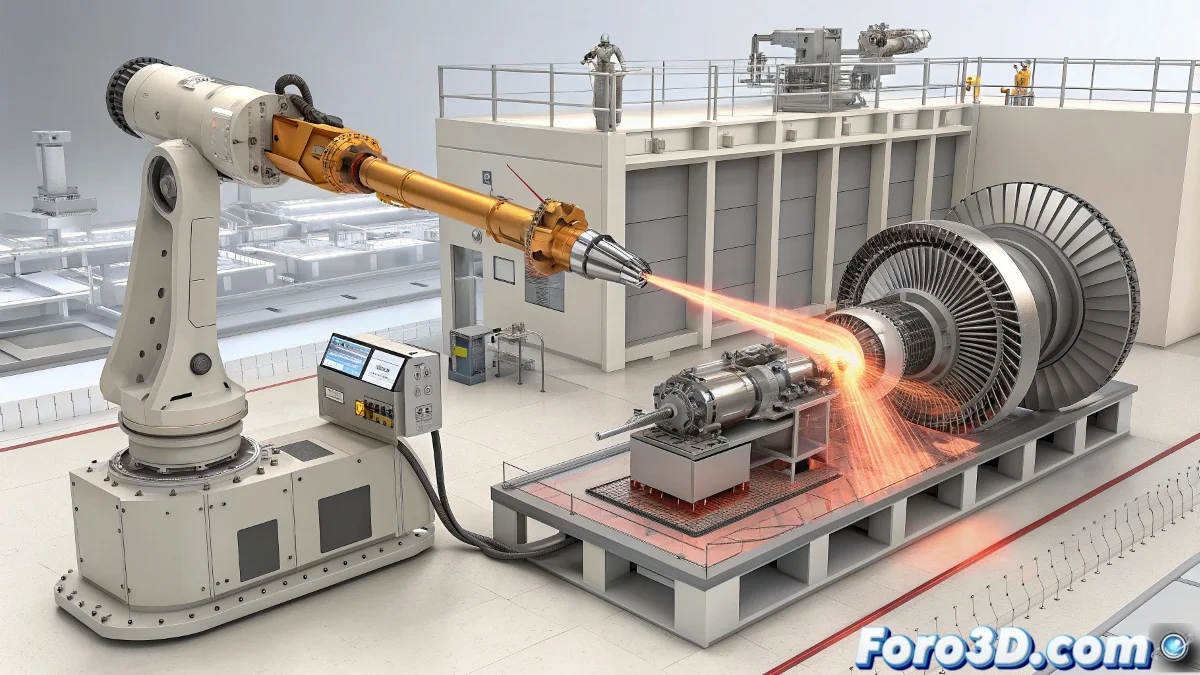

Immagina una macchina che prima deposita materiale strato dopo strato come una stampante 3D metallica, e poi passa una testa di lavorazione che lucida e perfeziona ogni dettaglio nello stesso setup. Questa coreografia tra aggiunta e sottrazione di materiale è ciò che rende l'Hybrid DED così speciale. ⚙️ Mentre il processo di deposizione costruisce la geometria generale, la lavorazione integrata si occupa di correggere deviazioni, migliorare tolleranze e ottenere quelle finiture superficiali che riducono drasticamente la necessità di post-processo aggiuntivo. È come avere uno scultore e un lucidatore che lavorano all'unisono sulla stessa opera maestra.

Vantaggi che stanno cambiando le regole del gioco:- Integrazione completa in un'unica configurazione di macchina

- Tolleranze dimensionali impossibili con metodi puramente additivi

- Capacità di riparare pezzi di alto valore invece di sostituirli

- Riduzione drastica dei tempi totali di produzione

Applicazioni che giustificano l'investimento

Nell'industria aeronautica, l'Hybrid DED sta rivoluzionando la fabbricazione e la riparazione di componenti critici come pale di turbina ed elementi strutturali complessi. La possibilità di aggiungere materiale solo dove necessario e poi lavorarlo con precisione aerospaziale permette di prolungare la vita utile di pezzi che prima si consideravano irrecuperabili. ✈️ Nel settore energetico, si utilizza per creare e mantenere componenti di reattori e turbine eoliche dove la resistenza a condizioni estreme è non negoziabile. E nell'automotive di alta gamma, permette prototipazione rapida e produzione di serie limitate con qualità di produzione in massa.

La sfida del prezzo: quando la tecnologia fa male al portafoglio

Non tutte sono buone notizie nel mondo dell'Hybrid DED. Le macchine in grado di eseguire questi processi ibridi hanno prezzi che possono far piangere anche il direttore finanziario più stoico. 💸 Stiamo parlando di investimenti che frequentemente superano i mezzo milione di euro, un ostacolo significativo per molte PMI del settore. Inoltre, la curva di apprendimento per gli operatori è considerevole, richiedendo conoscenze sia di programmazione additiva che di lavorazione CNC tradizionale. È come chiedere a uno chef di dominare sia la cucina molecolare che la tradizione più classica.

Barriere attuali per la sua adozione di massa:- Investimento iniziale proibitivo per molte aziende

- Mancanza di standardizzazione in processi e parametri

- Carenza di operatori con formazione duale in entrambe le tecnologie

- Limitazioni nella dimensione del pezzo a seconda della macchina disponibile

Riparazione di pezzi: il superpotere segreto dell'Hybrid DED

Uno degli aspetti più sottovalutati di questa tecnologia è la sua capacità di rivitalizzare pezzi che altrimenti finirebbero nella spazzatura. Componenti di macchinari pesanti, stampi per iniezione usurati o persino strumenti di produzione possono essere restaurati aggiungendo materiale esattamente dove necessario e lavorandoli fino alla loro geometria originale. 🔄 Il risparmio potenziale è enorme, specialmente in industrie dove un semplice componente può costare decine di migliaia di euro. È l'equivalente industriale di avere una squadra di chirurghi plastici per metalli invece di semplicemente sostituire organi completi.

L'Hybrid DED non cerca di sostituire tecnologie esistenti, ma di creare un ecosistema dove la fabbricazione e la finitura coesistono in perfetta armonia

Il futuro: verso la standardizzazione e l'accessibilità

Come qualsiasi tecnologia emergente, l'Hybrid DED deve superare le sue sfide attuali per raggiungere il suo potenziale completo. La standardizzazione dei processi, lo sviluppo di software più intuitivo e la riduzione dei costi delle attrezzature saranno cruciali per la sua adozione di massa. 📈 I ricercatori lavorano su soluzioni che semplifichino la programmazione e riducano la curva di apprendimento, mentre i produttori di macchine competono per offrire sistemi più accessibili e versatili. L'obiettivo finale è democratizzare una tecnologia che attualmente sembra riservata a giganti industriali con budget illimitati.

Conclusione: rivoluzione o evoluzione naturale?

L'Hybrid Directed Energy Deposition rappresenta meno una rivoluzione disruptiva e più l'evoluzione logica della fabbricazione digitale verso l'integrazione e l'efficienza. Il suo vero valore non sta nel sostituire metodi esistenti, ma nel completarli in modo intelligente per superare limitazioni tecniche. 🏭 Alla fine, come ben sottolineano gli ingegneri che lavorano con questa tecnologia, i pezzi prodotti con Hybrid DED hanno finiture così perfette da far sembrare i curriculum dei progettisti stessi semplici bozze preliminari. E in un mondo dove la precisione è sinonimo di qualità, questo è un complimento difficile da superare. 😄