Hybrid Directed Energy Deposition: precision y acabado en fabricacion aditiva de metales

Cuando la fabricación aditiva y el mecanizado deciden trabajar en equipo

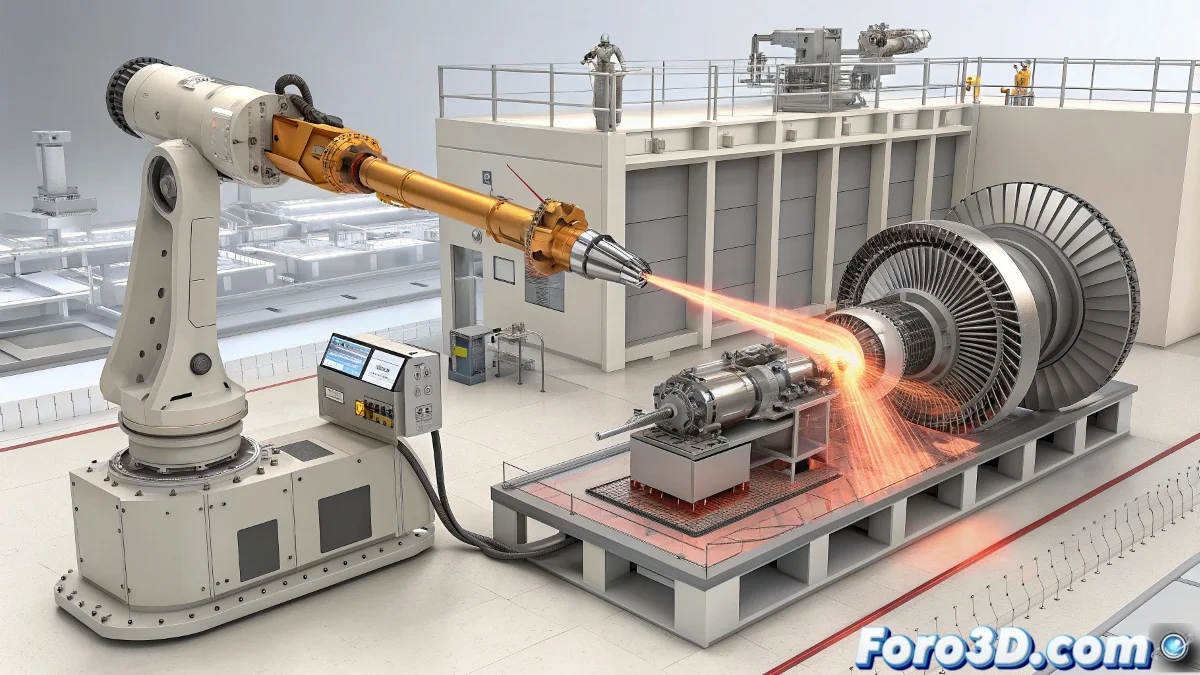

El Hybrid Directed Energy Deposition está demostrando que en la fabricación industrial, como en los buenos matrimonios, la clave está en complementarse en lugar de competir. Esta tecnología híbrida une lo mejor de dos mundos: la libertad creativa de la fabricación aditiva con la precisión milimétrica del mecanizado tradicional. 🔧 El resultado es un proceso que permite crear piezas metálicas tan complejas que harían sudar a cualquier ingeniero, pero con acabados que parecen sacados de una joyería de alta gama. Sectores como el aeronáutico y energético están adoptando esta tecnología para componentes donde un error de micras puede costar millones, demostrando que a veces, la unión realmente hace la fuerza.

¿Cómo funciona esta maravilla tecnológica?

Imagina una máquina que primero deposita material capa por capa como una impresora 3D metálica, y luego pasa un cabezal de mecanizado que pule y perfecciona cada detalle en el mismo setup. Esta coreografía entre adición y sustracción de material es lo que hace al Hybrid DED tan especial. ⚙️ Mientras el proceso de deposición va construyendo la geometría general, el mecanizado integrado se encarga de corregir desviaciones, mejorar tolerancias y lograr esos acabados superficiales que reducen drásticamente el need de post-procesado adicional. Es como tener un escultor y un pulidor trabajando al unísono en la misma obra maestra.

Ventajas que están cambiando las reglas del juego:- Integración completa en una sola configuración de máquina

- Tolerancias dimensionales imposibles con métodos puramente aditivos

- Capacidad de reparar piezas de alto valor en lugar de reemplazarlas

- Reducción drástica de tiempos totales de producción

Aplicaciones que justifican la inversión

En la industria aeronáutica, el Hybrid DED está revolucionando la fabricación y reparación de componentes críticos como álabes de turbina y elementos estructurales complejos. La posibilidad de añadir material solo donde se necesita y luego mecanizarlo con precision aerospacial permite alargar la vida útil de piezas que antes se consideraban irrecuperables. ✈️ En el sector energético, se utiliza para crear y mantener componentes de reactores y turbinas eólicas donde la resistencia a condiciones extremas es non-negotiable. Y en automoción de alta gama, permite prototipado rápido y producción de series limitadas con calidad de producción en masa.

El desafío del precio: cuando la tecnología duele en el bolsillo

No todo son buenas noticias en el mundo del Hybrid DED. Las máquinas capaces de realizar estos procesos híbridos tienen precios que pueden hacer llorar hasta al director financiero más estoico. 💸 Estamos hablando de inversiones que frecuentemente superan el medio millón de euros, un hurdle significativo para muchas pymes del sector. Además, la curva de aprendizaje para los operarios es considerable, requiriendo conocimientos tanto de programación aditiva como de mecanizado CNC tradicional. Es como pedirle a un chef que domine tanto la cocina molecular como la tradición más clásica.

Barreras actuales para su adopción masiva:- Inversión inicial prohibitiva para muchas empresas

- Falta de estandarización en procesos y parámetros

- Escasez de operarios con formación dual en ambas tecnologías

- Limitaciones en tamaño de pieza según la máquina disponible

Reparación de piezas: el superpoder secreto del Hybrid DED

Uno de los aspectos más subestimados de esta tecnología es su capacidad para revivir piezas que de otro modo terminarían en la chatarra. Componentes de maquinaria pesada, moldes de inyección desgastados o incluso herramientas de producción pueden ser restaurados añadiendo material exactamente donde se necesita y mecanizándolo hasta su geometría original. 🔄 El ahorro potencial es enorme, especialmente en industrias donde un simple componente puede costar decenas de miles de euros. Es el equivalente industrial a tener un equipo de cirujanos plásticos para metales en lugar de simplemente reemplazar órganos completos.

El Hybrid DED no busca reemplazar tecnologías existentes, sino crear un ecosistema donde la fabricación y el acabado coexisten en perfecta armonía

El futuro: hacia la estandarización y accesibilidad

Como cualquier tecnología emergente, el Hybrid DED necesita superar sus desafíos actuales para alcanzar su potencial completo. La estandarización de procesos, el desarrollo de software más intuitivo y la reducción de costes de equipos serán cruciales para su adopción masiva. 📈 Los investigadores trabajan en soluciones que simplifiquen la programación y reduzcan la curva de aprendizaje, mientras los fabricantes de máquinas compiten por ofrecer sistemas más asequibles y versátiles. El objetivo final es democratizar una tecnología que actualmente parece reservada para gigantes industriales con presupuestos ilimitados.

Conclusión: ¿revolución o evolución natural?

El Hybrid Directed Energy Deposition representa menos una revolución disruptiva y más la evolución lógica de la fabricación digital hacia la integración y eficiencia. Su verdadero valor no está en reemplazar métodos existentes, sino en complementarlos de manera inteligente para superar limitaciones técnicas. 🏭 Al final, como bien señalan los ingenieros que trabajan con esta tecnología, las piezas producidas con Hybrid DED tienen acabados tan perfectos que hacen parecer los currículums de los propios diseñadores como simples borradores preliminares. Y en un mundo donde la precisión es sinónimo de calidad, eso es un cumplido difícil de superar. 😄