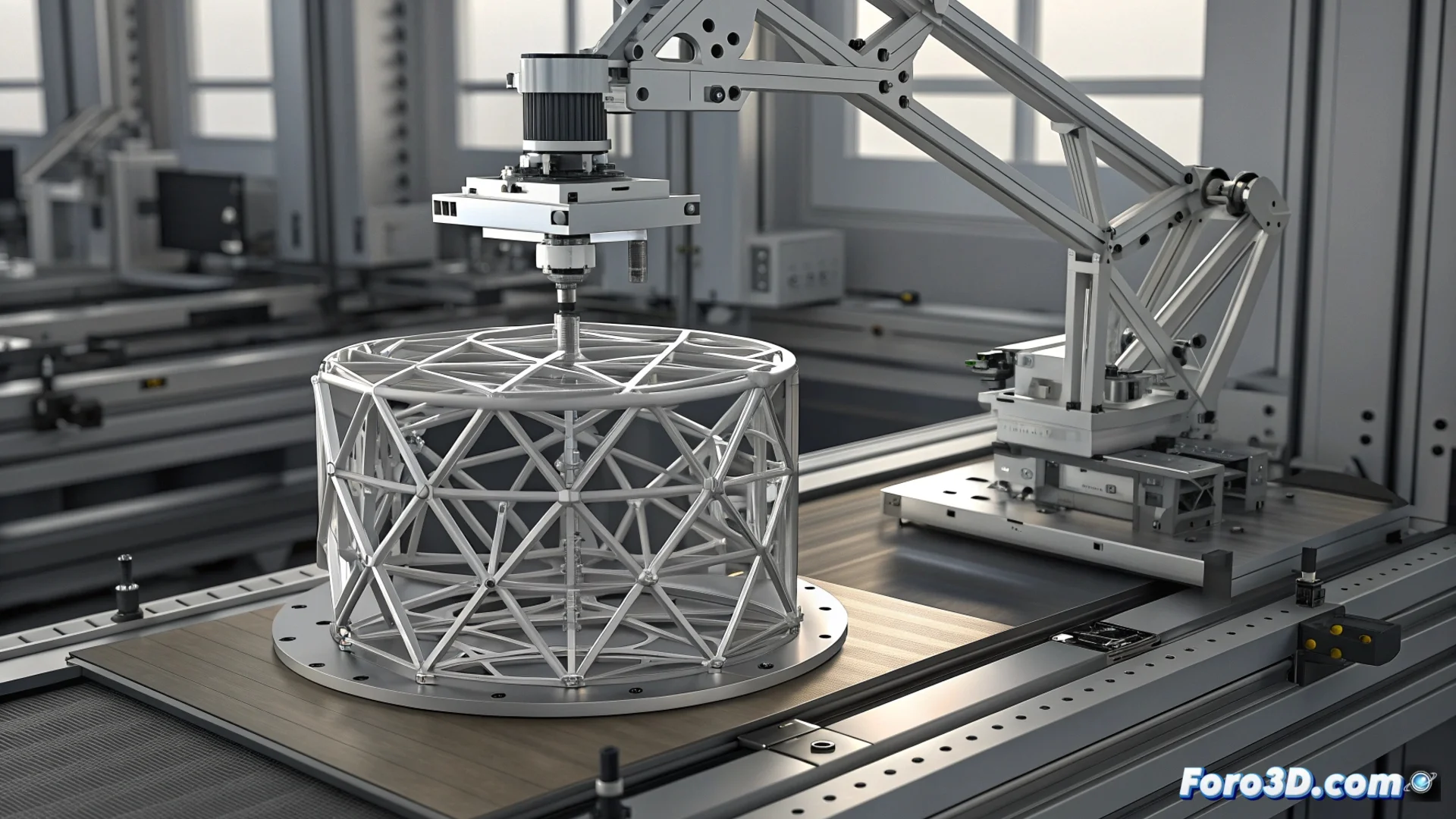

Airbus fabbrica componenti di satelliti OneWeb con stampa 3D in alluminio

Per deployare la grande costellazione di satelliti OneWeb, Airbus ha adottato la fabbricazione additiva come metodo principale. L'azienda produce direttamente pannelli di antenna e strutture di supporto interne usando alluminio, riuscendo a fabbricare migliaia di pezzi con un ciclo di produzione più rapido e un peso finale minore, un fattore decisivo nel settore spaziale. 🛰️

La fabbricazione additiva rivoluziona come si producono i satelliti

Deployare centinaia di satelliti identici richiede metodi di fabbricazione che siano rapidi e scalabili facilmente. La stampa 3D in metallo risolve questa sfida combinando più pezzi in un unico componente complesso. Questo approccio elimina numerosi passaggi di assemblaggio, diminuisce l'inventario di parti necessarie e accorcia i tempi totali. Inoltre, la tecnologia facilita l'iterazione dei design con maggiore agilità per soddisfare requisiti tecnici specifici.

Vantaggi chiave dell'integrazione di pezzi:- Ridurre assemblaggi: Si uniscono diverse parti in una sola, semplificando la catena di montaggio.

- Diminuire inventario: Meno pezzi sciolti da gestire e immagazzinare.

- Accelerare consegne: Il tempo totale dal design al prodotto finale si accorcia considerevolmente.

La stampa 3D permette di fabbricare geometrie impossibili da ottenere con metodi tradizionali, ottimizzando la funzione e il peso di ogni componente.

Perché l'alluminio è il materiale scelto

Selezionare alluminio per questi pezzi mira a un equilibrio preciso tra resistenza strutturale, peso ridotto e fattibilità nel processo di stampa 3D. Il materiale deve sopportare le condizioni estreme del lancio e dell'operazione in orbita. Fabbricando strutture interne con geometrie ottimizzate, si ottiene la rigidità necessaria senza aggiungere massa superflua, il che impatta direttamente sull'efficienza del razzo lanciatore e sulla vita operativa del satellite.

Caratteristiche dell'alluminio in questo contesto:- Relazione resistenza-peso: Offre una buona forza mantenendo una densità bassa.

- Compatibilità con AM: Si processa in modo affidabile nelle stampanti 3D in metallo.

- Prestazioni in ambiente spaziale: Resiste a vibrazioni, carichi e temperature estreme.

L'impatto finale sulle comunicazioni globali

Questo approccio di fabbricazione non solo ottimizza la produzione, ma è fondamentale per la fattibilità del progetto. Ridurre il peso di ogni satellite permette di lanciare più unità per missione o di usare lanciatori meno potenti, riducendo i costi. La capacità di produrre migliaia di componenti identici con rapidità e precisione è ciò che renderà possibile la costellazione completa. Il futuro di un streaming senza interruzioni globale dipende, in parte, dal fatto che queste scatole metalliche vengano fabbricate a un ritmo che supera di gran lunga le linee di montaggio convenzionali. 🚀