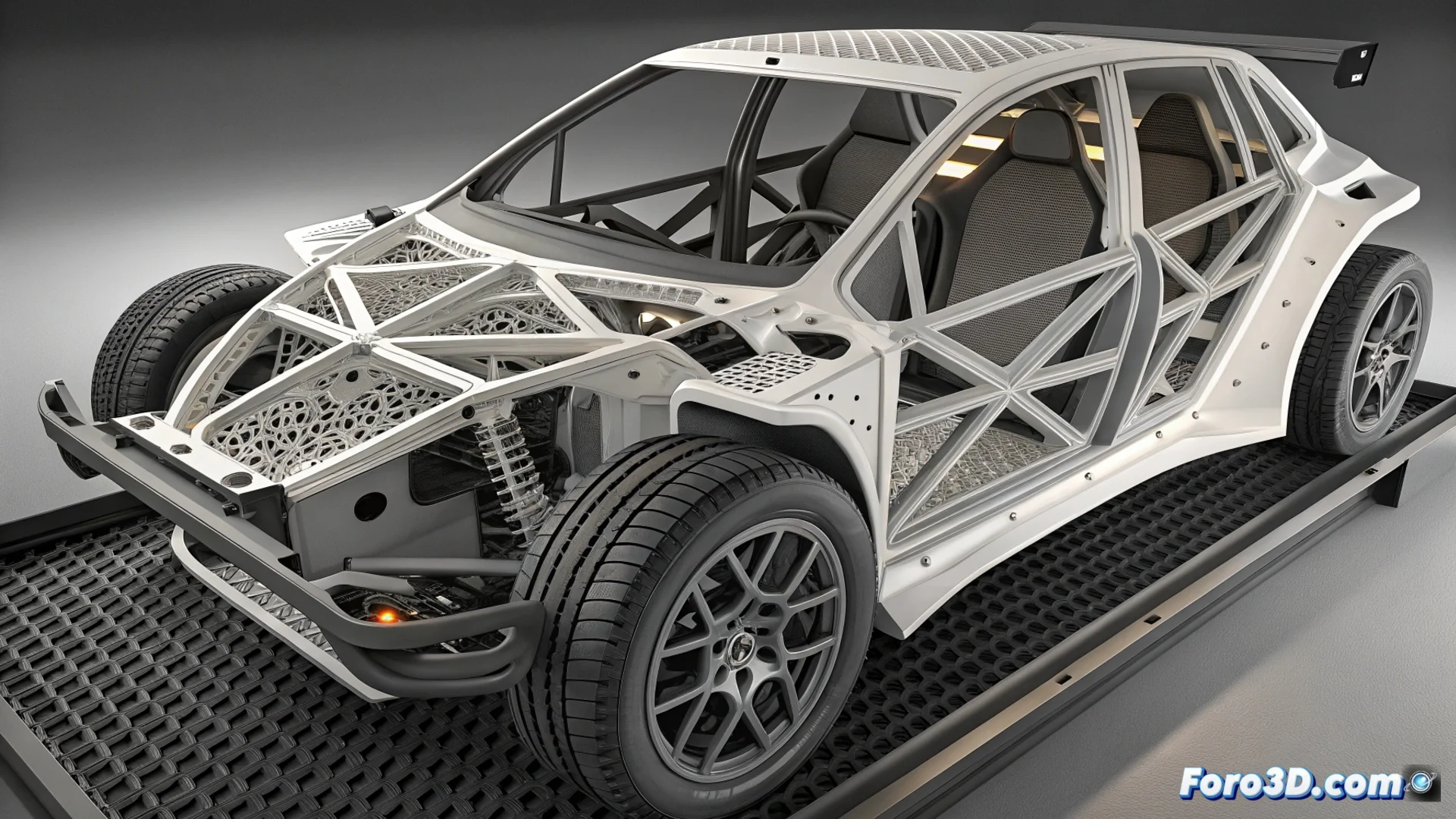

Williams setzt 3D-Druck ein, um Rallycross-Elektrofahrzeug FC1-X zu optimieren

Das Team von Williams Advanced Engineering verändert, wie Rennfahrzeuge gebaut werden. Der aktuelle Fokus liegt auf dem Elektro-Rallycross-Fahrzeug FC1-X, bei dem die additive Fertigung entscheidend für die Herstellung wesentlicher Komponenten ist. Diese Technologie ermöglicht die Produktion von Teilen mit komplizierten Formen, die konventionelle Methoden nicht erreichen können, und konzentriert sich auf zwei vitale Bereiche: den Schutz des Batteriesystems und die Elemente, die den Luftstrom definieren. 🏎️⚡

Komplexe Funktionen in einer einzigen Struktur integrieren

Durch den 3D-Druck dieser Teile können die Ingenieure spezifische Merkmale direkt in die Geometrie des Bauteils einbauen. Dies vereinfacht nicht nur die Montage, sondern optimiert die Leistung von Grund auf. Der Prozess verschmilzt Design und Funktionalität auf eine zuvor unmögliche Weise.

Schlüssige Vorteile dieses Ansatzes:- Erstellen komplexer interner Geometrien zur gleichzeitigen Bewältigung von Aufprallen und Wärmeableitung.

- Reduzieren des Gesamtgewichts des Fahrzeugs durch weniger Teile und effizientere Materialien.

- Konsolidieren mehrerer Funktionen wie strukturellen Schutz und Kühlkanäle in einem einzigen gefertigten Element.

Der 3D-Druck ermöglicht es uns, Designs in einer Geschwindigkeit zu iterieren, die unseren Entwicklungszyklus für extreme Wettkämpfe neu definiert.

Verbundwerkstoffe für extreme Herausforderungen

Die Teile werden mit fortschrittlichen Verbundwerkstoffen hergestellt, die Polymere mit Faserverstärkungen mischen. Diese Kombination bietet hohe mechanische Festigkeit bei minimalem Gewicht. Die interne Geometrie ist mit einem doppelten Zweck gestaltet: Absorption der Energie eines Aufpralls, um die Hochvolt-Batterie zu schützen, und gleichzeitig Leitung des Luftstroms durch integrierte Kanäle, um die elektrischen Systeme während des Rennens zu kühlen.

Funktionen des internen Designs:- Strukturen, die Kräfte eines Aufpralls managen und verteilen.

- Luftkanäle, die Wärme von Leistungselektronikkomponenten ableiten.

- Optimierung des Gleichgewichts zwischen Robustheit, Leichtigkeit und thermischer Effizienz.

Entwicklung beschleunigen und Leistung personalisieren

Diese Methode beschleunigt enorm den Entwicklungsprozess des Fahrzeugs. Die Teams können neue Komponentendesigns viel schneller testen und modifizieren als mit traditionellen Form- oder Zerspanungstechniken. Darüber hinaus erleichtert die additive Fertigung die Anpassung von Teilen an spezifische Strecken oder die Feinabstimmung des Fahrzeugverhaltens je nach Pistenbedingungen. So werden Aerodynamik, Schutz und Wärmemanagement in einem einzigen Workflow optimiert. Obwohl ihr Aussehen an ein Videospiel erinnern mag, sind diese gedruckten Komponenten für die realsten und anspruchsvollsten Bedingungen des Rallycross gebaut. 🚥