Williams aplica impresión 3D para optimizar el rallycross eléctrico FC1-X

Williams aplica impresión 3D para optimizar el rallycross eléctrico FC1-X

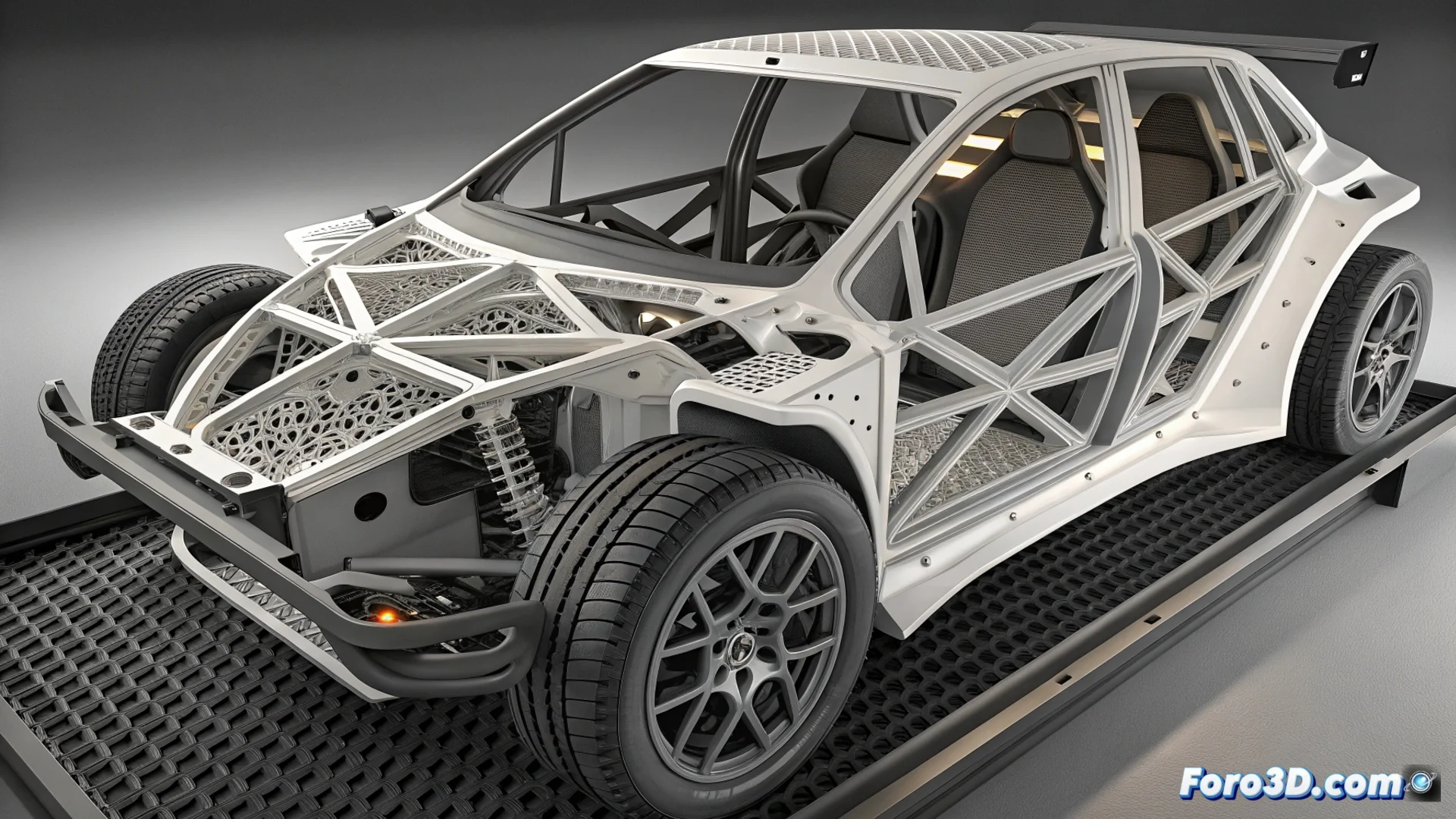

El equipo de Williams Advanced Engineering está transformando cómo se construyen los vehículos de competición. Su foco actual es el coche de rallycross eléctrico FC1-X, donde la fabricación aditiva es clave para producir componentes esenciales. Esta tecnología permite fabricar piezas con formas intrincadas que los métodos convencionales no pueden lograr, concentrándose en dos áreas vitales: la protección del sistema de baterías y los elementos que definen el flujo de aire. 🏎️⚡

Integrar funciones complejas en una sola estructura

Al imprimir en 3D estas partes, los ingenieros pueden incorporar características específicas directamente en la geometría del componente. Esto no solo simplifica el ensamblaje, sino que optimiza el rendimiento desde su núcleo. El proceso fusiona diseño y funcionalidad de un modo que antes era inviable.

Ventajas clave de este enfoque:- Crear geometrías internas complejas para gestionar impactos y disipar calor simultáneamente.

- Reducir el peso total del vehículo al usar menos piezas y materiales más eficientes.

- Consolidar múltiples funciones, como protección estructural y conductos de refrigeración, en un solo elemento fabricado.

La impresión 3D nos permite iterar diseños a una velocidad que redefine nuestro ciclo de desarrollo para la competición extrema.

Materiales compuestos para desafíos extremos

Las piezas se producen con materiales compuestos avanzados, que mezclan polímeros con refuerzos de fibra. Esta combinación otorga una gran resistencia mecánica manteniendo un peso mínimo. La geometría interna se diseña con un doble propósito: absorber la energía de un golpe para salvaguardar la batería de alto voltaje y, al mismo tiempo, dirigir el flujo de aire a través de canales integrados para refrigerar los sistemas eléctricos durante la carrera.

Funciones del diseño interno:- Estructuras que gestionan y distribuyen la fuerza de un impacto.

- Canales de aire que disipan calor de los componentes electrónicos de potencia.

- Optimizar el equilibrio entre robustez, ligereza y eficiencia térmica.

Acelerar el desarrollo y personalizar el rendimiento

Este método agiliza enormemente el proceso de desarrollar el vehículo. Los equipos pueden probar y modificar nuevos diseños de componentes mucho más rápido que con técnicas de moldeo o mecanizado tradicionales. Además, la fabricación aditiva facilita adaptar piezas para circuitos específicos o ajustar el comportamiento del coche según las condiciones de la pista. Se optimiza así la aerodinámica, la protección y la gestión térmica en un único flujo de trabajo. Aunque su apariencia pueda recordar a un videojuego, estos componentes impresos están hechos para soportar las condiciones más reales y exigentes del rallycross. 🚥