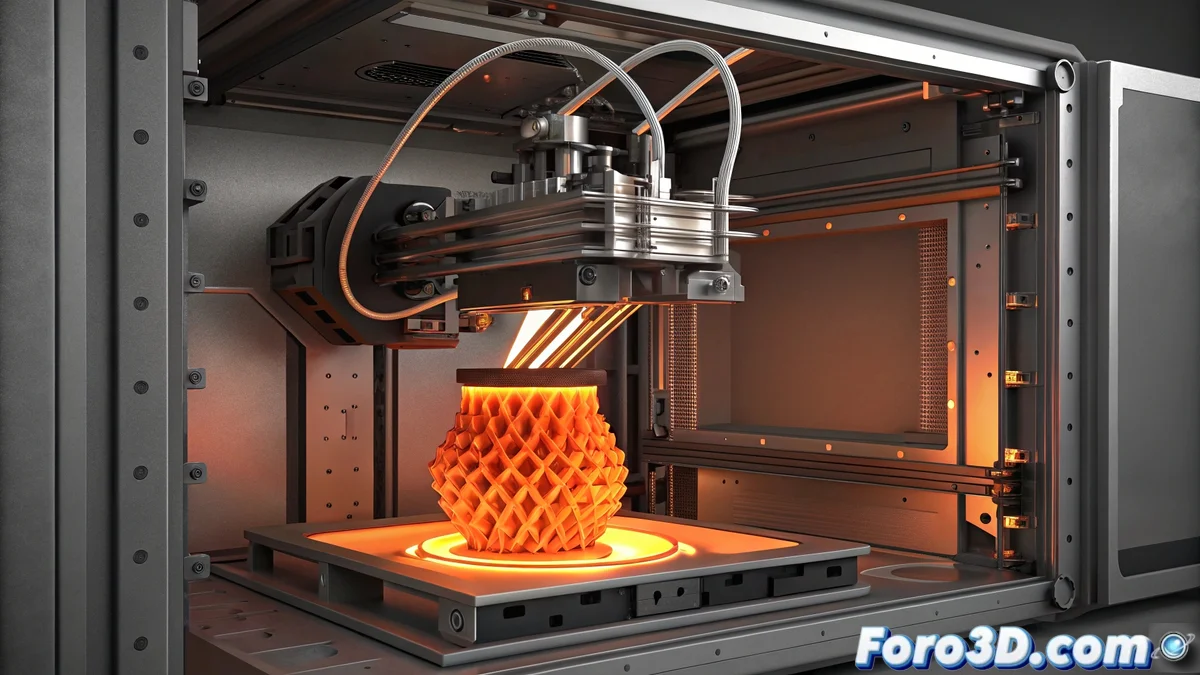

Vision Miner präsentiert den industriellen 3D-Drucker 22 IDEX v4 für Hochleistungsmaterialien

Das spezialisierte Unternehmen Vision Miner hat soeben den Markt mit der 22 IDEX v4 betreten, einem industriellen Additivfertigungsgerät, das speziell für die Verarbeitung fortschrittlicher technischer Materialien entwickelt wurde, die extreme thermische Bedingungen während des Druckvorgangs erfordern. Diese Lösung integriert ein innovatives vollständig unabhängiges Doppelextrusionssystem, das die Arbeit mit hochleistungsfähigen Filamenten wie PEEK, PEKK oder ULTEM erleichtert, während eine hermetisch abgedichtete Heizkammer Temperaturen von bis zu 200°C erreicht. 🏭

Avantgardistische technische Spezifikationen

Die Fertigungsplattform verfügt über ein Bauvolumen von 500x500x600 mm und setzt einen Bewegungsmechanismus mit hochpräzisen Zahnriemen ein, der Vibrationen während des Prozesses erheblich reduziert. Das IDEX-System (Independent Dual Extruder) ermöglicht die gleichzeitige Verwendung von zwei unterschiedlichen Materialien oder die Kombination von Hauptfilament mit löslichen Stützmaterialien und eliminiert vollständig die Risiken von Kreuzkontamination. Die beheizte Kammer sorgt für eine gleichmäßige Wärmeverteilung, während die Druckplatte mit Garolite-Oberfläche eine außergewöhnliche Haftung selbst bei den komplexesten Verbundstoffen gewährleistet.

Hervorzuhebende Merkmale:- Bewegungssystem mit Zahnriemen, das Vibrationen minimiert und mikrometrische Präzision gewährleistet

- Steuerung über intuitive Touch-Bedienoberfläche, die Bedienung und Programmierung von Aufträgen vereinfacht

- Robuste Struktur mit industriellen Komponenten, die Wiederholgenauigkeit in Produktionsumgebungen sicherstellt

Die 22 IDEX v4 stellt einen qualitativen Sprung in der industriellen 3D-Drucktechnologie dar und kombiniert extreme thermische Kapazitäten mit Fertigungspräzision für anspruchsvolle technische Anwendungen.

Einsatz in spezialisierten Industriebereichen

Dieses Gerät findet seine höchste Nutzung in regulierten und hochanspruchsvollen Industrien wie dem Luft- und Raumfahrtsektor, der Automobilindustrie und dem Medizinbereich, wo Komponenten benötigt werden, die extreme Bedingungen hinsichtlich Temperatur, chemischem Druck und mechanischer Belastung widerstehen können. Es ermöglicht die Herstellung von Produktionswerkzeugen, funktionalen Prototypen und Endteilen, die traditionell durch CNC-Fräsen oder Spritzguss gefertigt wurden, und reduziert dadurch drastisch Entwicklungszeiten und zugehörige Kosten.

Hauptanwendungen:- Herstellung leichter und ultrastarker Komponenten für Luftfahrt und Rennsport-Automobilindustrie

- Produktion personalisierter medizinischer Geräte und sterilisierbarer chirurgischer Werkzeuge

- Entwicklung funktionaler Prototypen und Kleinserien zur Validierung in extremen Umgebungen

Praktische Überlegungen zur Implementierung

Die Nutzer sollten berücksichtigen, dass diese Hochleistungstechnologie erhebliche Energieanforderungen mit sich bringt, da der Erhalt der Kammer bei extremen Temperaturen erheblichen Strom verbraucht. Diese Investition rechtfertigt sich jedoch voll und ganz durch die einzigartigen Fähigkeiten zur Verarbeitung fortschrittlicher Ingenieursmaterialien, die den anspruchsvollsten Standards hochregulierter Industrien entsprechen. Die Maschine positioniert sich als umfassende Lösung für die Produktion technischer Komponenten mit überlegenen mechanischen Eigenschaften. 💡