Wenn additive Fertigung und Zerspanung zusammenarbeiten

Das Hybrid Directed Energy Deposition zeigt, dass in der industriellen Fertigung, wie in guten Ehen, der Schlüssel darin liegt, sich zu ergänzen, anstatt zu konkurrieren. Diese hybride Technologie verbindet das Beste aus zwei Welten: die kreative Freiheit der additiven Fertigung mit der millimetrigen Präzision des traditionellen Zerspanens. 🔧 Das Ergebnis ist ein Prozess, der es ermöglicht, metallische Bauteile von solcher Komplexität herzustellen, dass sie jeden Ingenieur ins Schwitzen bringen würden, aber mit Oberflächenfinishs, die aus einem High-End-Schmuckgeschäft zu stammen scheinen. Branchen wie die Luftfahrt und Energiewirtschaft nehmen diese Technologie für Komponenten auf, bei denen ein Fehler im Mikrometerbereich Millionen kosten kann, und beweisen damit, dass die Einheit wirklich Stärke verleiht.

Wie funktioniert dieses technologische Wunder?

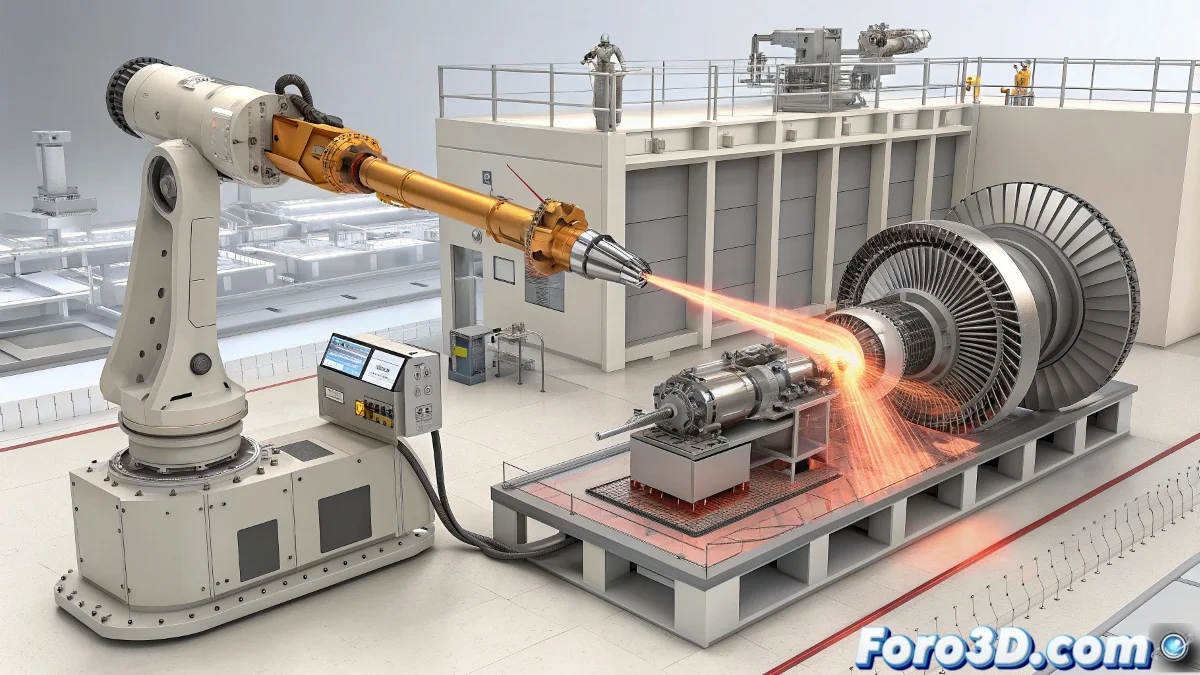

Stellen Sie sich eine Maschine vor, die zuerst Material Schicht für Schicht wie ein metallischer 3D-Drucker aufträgt und dann einen Zerspanungskopf vorbeifahren lässt, der jedes Detail in demselben Setup poliert und verfeinert. Diese Choreografie aus Materialaufbau und -abtrag ist das, was das Hybrid DED so besonders macht. ⚙️ Während der Depositionsprozess die allgemeine Geometrie aufbaut, korrigiert das integrierte Zerspanen Abweichungen, verbessert Toleranzen und erzeugt Oberflächenfinishs, die den Bedarf an zusätzlichem Nachbearbeitungsaufwand drastisch reduzieren. Es ist wie ein Bildhauer und ein Poliermeister, die synchron an demselben Meisterwerk arbeiten.

Vorteile, die die Spielregeln verändern:- Vollständige Integration in einer einzigen Maschinenkonfiguration

- Maßtoleranzen, die mit rein additiven Methoden unmöglich sind

- Fähigkeit, hochpreisige Bauteile zu reparieren statt zu ersetzen

- Drastische Reduktion der Gesamtproduktionszeiten

Anwendungen, die die Investition rechtfertigen

In der Luftfahrtindustrie revolutioniert das Hybrid DED die Fertigung und Reparatur kritischer Komponenten wie Turbinenschaufeln und komplexe Strukturelemente. Die Möglichkeit, Material nur dort hinzuzufügen, wo es benötigt wird, und es dann mit luftfahrtpräziser Genauigkeit zu zerspanen, verlängert die Lebensdauer von Bauteilen, die zuvor als unrettbar galten. ✈️ Im Energiesektor wird es verwendet, um Komponenten von Reaktoren und Windkraftanlagen herzustellen und zu warten, wo die Widerstandsfähigkeit unter Extrembedingungen nicht verhandelbar ist. Und im High-End-Automobilsektor ermöglicht es schnelles Prototyping und die Produktion limitierter Serien mit Massenproduktionsqualität.

Die Preis-Herausforderung: Wenn Technologie die Brieftasche schmerzt

Nicht alles sind gute Nachrichten in der Welt des Hybrid DED. Maschinen, die diese hybriden Prozesse durchführen können, haben Preise, die selbst den stoischsten Finanzdirektor zum Weinen bringen können. 💸 Wir sprechen von Investitionen, die häufig die halbe Million Euro überschreiten, eine erhebliche Hürde für viele KMU im Sektor. Zudem ist die Lernkurve für die Bediener beträchtlich und erfordert Kenntnisse sowohl in additiver Programmierung als auch im traditionellen CNC-Zerspanen. Es ist wie ein Koch, der sowohl Molekularküche als auch die klassischste Tradition beherrschen soll.

Aktuelle Barrieren für eine massenhafte Adoption:- Prohibitive Anfangsinvestition für viele Unternehmen

- Mangel an Standardisierung in Prozessen und Parametern

- Mangel an Bedienern mit dualer Ausbildung in beiden Technologien

- Einschränkungen bei der Bauteilgröße je nach verfügbarer Maschine

Reparatur von Bauteilen: Die geheime Superkraft des Hybrid DED

Ein am meisten unterschätzter Aspekt dieser Technologie ist ihre Fähigkeit, Bauteile wiederzubeleben, die sonst im Schrott landen würden. Komponenten von Schwermaschinen, abgenutzte Spritzgussformen oder sogar Produktionswerkzeuge können durch gezieltes Auftragen von Material genau dort, wo es benötigt wird, und anschließendes Zerspanen auf ihre ursprüngliche Geometrie restauriert werden. 🔄 Die potenziellen Einsparungen sind enorm, besonders in Branchen, wo ein einzelnes Bauteil Zehntausende von Euro kosten kann. Es ist das industrielle Äquivalent zu einem Team von plastischen Chirurgen für Metalle, anstatt einfach ganze Organe zu ersetzen.

Das Hybrid DED will bestehende Technologien nicht ersetzen, sondern ein Ökosystem schaffen, in dem Fertigung und Finish in perfekter Harmonie koexistieren

Die Zukunft: Auf dem Weg zur Standardisierung und Zugänglichkeit

Wie jede aufstrebende Technologie muss das Hybrid DED seine aktuellen Herausforderungen überwinden, um sein volles Potenzial zu entfalten. Die Standardisierung von Prozessen, die Entwicklung intuitiverer Software und die Senkung der Gerätekosten werden entscheidend für seine massenhafte Adoption sein. 📈 Forscher arbeiten an Lösungen, die die Programmierung vereinfachen und die Lernkurve reduzieren, während Maschinenhersteller um erschwinglichere und vielseitigere Systeme konkurrieren. Das ultimative Ziel ist es, eine Technologie zu demokratisieren, die derzeit den industriellen Giganten mit unbegrenzten Budgets vorbehalten scheint.

Schlussfolgerung: Revolution oder natürliche Evolution?

Das Hybrid Directed Energy Deposition stellt weniger eine disruptive Revolution dar, sondern vielmehr die logische Evolution der digitalen Fertigung hin zu Integration und Effizienz. Sein wahrer Wert liegt nicht darin, bestehende Methoden zu ersetzen, sondern sie intelligent zu ergänzen, um technische Limitationen zu überwinden. 🏭 Am Ende, wie Ingenieure, die mit dieser Technologie arbeiten, treffend bemerken, haben Bauteile, die mit Hybrid DED produziert werden, so perfekte Oberflächenfinishs, dass sie die Lebensläufe der Designer selbst wie einfache Entwürfe wirken lassen. Und in einer Welt, in der Präzision gleichbedeutend mit Qualität ist, ist das ein Kompliment, das schwer zu übertreffen ist. 😄