General Motors untersucht 3D-gedruckte Batteriegehäuse für ihre Ultium-Plattform

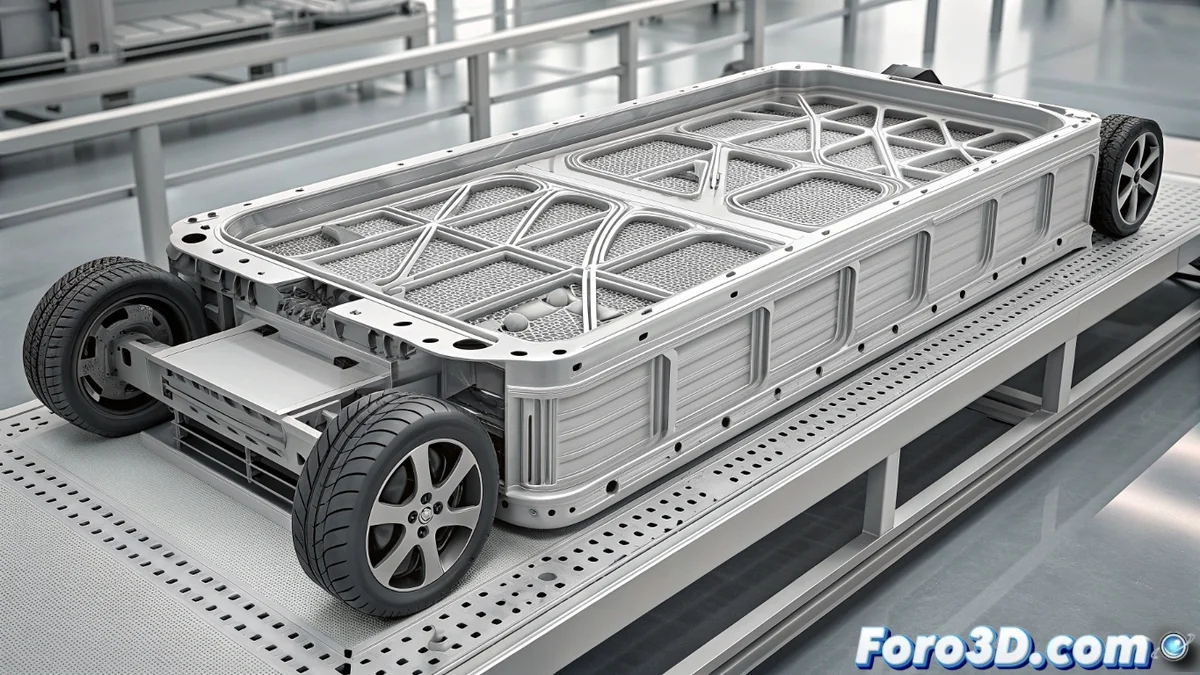

Der Automobilkonzern General Motors schreitet beim Einsatz von Additivfertigung voran, um kritische Komponenten in seinem Übergang zur Elektrifizierung zu schaffen. Der aktuelle Fokus liegt auf der Entwicklung von Gehäusen für die Batteriepacks seiner Ultium-Architektur, mit dem Ziel, mehrere Funktionen in einem einzigen 3D-gedruckten Bauteil zu integrieren. Dieser Ansatz stellt eine signifikante Veränderung dar, wie strukturelle Elemente von Elektrofahrzeugen gestaltet und produziert werden. 🔋

Struktur und Kühlung in einem einzigen Bauteil integrieren

Das GM-Projekt besteht darin, die tragende Struktur des Batteriepacks und das Wärmemanagementsystem in einem einzigen monolithischen Bauteil zu konsolidieren. Die 3D-Druck mit Metall ermöglicht die Erstellung labyrinthartiger interner Geometrien, die mit traditionellen Guss- oder Zerspanverfahren unmöglich sind. Dies ist nicht nur ein Designexperiment, sondern ein Bestreben, die Effizienz komplexer Baugruppen neu zu definieren.

Schlüsselvorteile des additiven Designs:- Konsolidierung von Teilen: Das Ersetzen mehrerer geschweißter oder verbundener Komponenten durch ein einzelnes gedrucktes Bauteil erhöht die Steifigkeit und reduziert potenzielle Fehlerquellen.

- Vollständige geometrische Freiheit: Die Ingenieure können das Material nur dort verteilen, wo Festigkeit benötigt wird, und so das Gesamtgewicht verringern, ohne die strukturelle Sicherheit zu beeinträchtigen.

- Integration von Funktionen: Die Kanäle für das Kühlmedium werden direkt in die Wände des Gehäuses gestaltet und gefertigt, was den Wärmeübergang von den Zellen optimiert.

Vielleicht ist die größte Herausforderung nicht, das Bauteil zu drucken, sondern das gesamte Team davon zu überzeugen, dass ein so organisch und komplexes Design kein fehlgeschlagenes Prototyp ist, sondern die finale Lösung.

Ein kritisches Bauteil für Sicherheit und Leistung

In einem Elektrofahrzeug ist das Batteriegehäuse ein primäres strukturelles Element. Es muss die Zellen bei Kollisionen schützen und die ständigen dynamischen Belastungen des Fahrens aushalten. Die Additivfertigung ermöglicht den Einsatz spezialisierter Aluminiumlegierungen, um das beste Verhältnis von Festigkeit, Gewicht und Haltbarkeit zu erreichen. Diese Methode maximiert auch den Innenraum, um mehr Zellen in denselben äußeren Abmessungen des Fahrzeugs unterzubringen und die Reichweite zu erhöhen. ⚡

Materialien und Leistungsziele:- Leichte Legierungen: Materialien wie Aluminium werden priorisiert aufgrund ihrer Kombination aus niedriger Dichte und hoher mechanischer Festigkeit.

- Optimierte Wärmemanagement: Die integrierten Kühlkanäle helfen, die Zellen im idealen Temperaturbereich zu halten, was für Leistung, Lebensdauer und Sicherheit der Batterie entscheidend ist.

- Rigorose Validierung: Die gedruckten Prototypen müssen umfassende Tests zu Aufprall, Ermüdung und Dichtheit bestehen, um den strengen Standards der Automobilindustrie zu genügen.

Der Weg vom Prototyp zur Produktion

GM befindet sich in der Phase der Forschung und Entwicklung funktionaler Prototypen. Der Sprung von dieser I+D-Phase zur Implementierung in großskaligen Produktionslinien stellt logistische und kostenseitige Herausforderungen dar. Dennoch macht das Potenzial, Baugruppen zu vereinfachen, das Fahrzeuggewicht zu reduzieren und die Batterieleistung zu verbessern, diese Technologie zu einer strategischen Wette für die Zukunft der Elektromobilität. Der Erfolg hängt davon ab, den Prozess skalierbar zu machen, während die geforderte Qualität und Zuverlässigkeit erhalten bleibt. 🚗