Fraunhofer-Forschung demonstriert 30% Gewichtsreduktion bei Werkzeugen mit 3D-Druck

Das Fraunhofer-Institut hat revolutionäre Ergebnisse veröffentlicht, die zeigen, wie der industrielle 3D-Druck das Gewicht spezialisierter Werkzeuge um 30% reduzieren kann, während die strukturelle Leistung verbessert wird. Diese Forschung, die in Zusammenarbeit mit Industriepartnern entwickelt wurde, nutzt generatives Design und topologische Optimierung, um Werkzeuge zu schaffen, die nicht nur leichter, sondern auch effizienter und ergonomischer sind und einen Wendepunkt in der fortschrittlichen Fertigung markieren. 🏭

Forschungsmetodologie und innovativer Ansatz

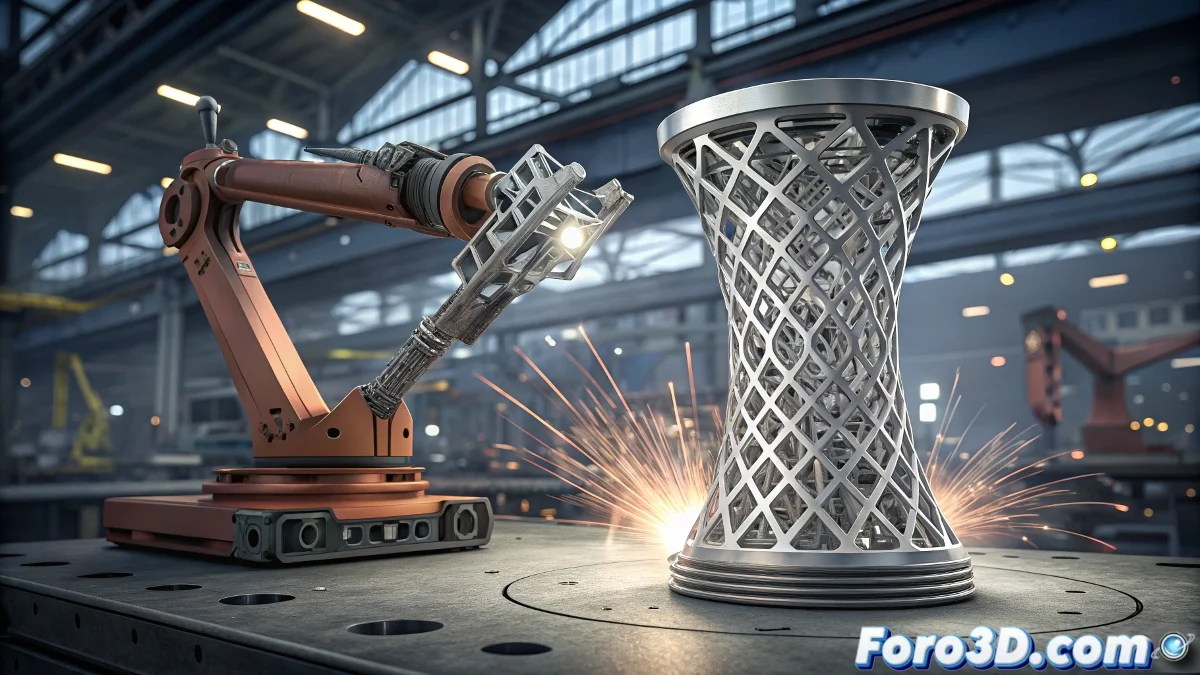

Die Studie des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA konzentrierte sich auf das vollständige Neudesign industrieller Werkzeuge unter Verwendung von topologischen Optimierungsalgorithmen, die Material nur dort redistribuieren, wo es streng genommen notwendig ist. Der Prozess kombiniert Finite-Elemente-Analyse mit Machine Learning, um Spannungsmuster zu identifizieren und interne Strukturen zu schaffen, die von natürlichen Formen wie Bienenwaben und Knochenstrukturen inspiriert sind, die die Festigkeit maximieren, während das Gewicht minimiert wird.

Schlüsseltechnische Aspekte der Forschung:- Verwendung von generativer Designsoftware zur Erkundung Tausender Iterationen

- Implementierung fortschrittlicher topologischer Optimierungsalgorithmen

- Analyse realer Belastungszyklen mittels integrierter IoT-Sensoren

- Auswahl von Verbundwerkstoffen und fortschrittlichen Metalllegierungen

- Validierung durch beschleunigte Ermüdungs- und Festigkeitsprüfungen

- Analyse von Ergonomie und Reduktion von Verletzungen durch repetitive Belastung

Es geht nicht nur darum, Werkzeuge leichter zu machen, sondern sie von den grundlegenden Prinzipien der Physik aus neu zu gestalten, sodass Material nur dort existiert, wo es wirklich benötigt wird, um die Funktion zu erfüllen.

Implementierte 3D-Drucktechnologien

Die Forschung nutzte mehrere Technologien der additiven Fertigung je nach spezifischen Anforderungen jedes Werkzeugs. Von SLM für Metalle bis FDM und SLS für Polymere wurde jede Technologie ausgewählt, um die erforderlichen mechanischen Eigenschaften zu optimieren, während die wirtschaftliche Machbarkeit für die industrielle Produktion gewahrt blieb. 💡

Verwendete 3D-Drucktechnologien:- SLM für metallische Werkzeuge, die hohe Festigkeit und Haltbarkeit erfordern

- FDM mit kontinuierlichen Kohlefasern für gerichtete strukturelle Verstärkung

- SLS für Nylon-Komponenten mit exzellentem Festigkeits-Gewichts-Verhältnis

- DMLS für hochleistungsfähige Aluminium- und Titanlegierungen

- Hybride Fertigungstechnologie, die traditionelle Substrate mit optimierten gedruckten Geometrien kombiniert

- Multimaterialdruck für Gradienten mechanischer Eigenschaften

Quantifizierbare Ergebnisse und nachgewiesene Vorteile

Die Ergebnisse der Studie zeigen signifikante Verbesserungen, die über die reine Gewichtsreduktion hinausgehen. Die optimierten Werkzeuge wiesen bessere Spannungsverteilung, längere Lebensdauer und erhebliche ergonomische Verbesserungen auf, die sich direkt auf die Produktivität und Sicherheit der Bediener auswirken.

Dokumentierte Leistungskennzahlen:- Durchschnittliche Gewichtsreduktion um 30% über alle Werkzeugkategorien hinweg

- Steigerung der Lebensdauer um 15-25% durch bessere Spannungsverteilung

- Reduktion der Bedienerermüdung um 40% bei repetitiven Aufgaben

- Verkürzung der Zykluszeiten um 20% durch besseres Handling und Gleichgewicht

- Materialkostenersparnis von 15-30% trotz höherer Produktionskosten

- Reduktion des für manuelle Bedienung benötigten Energieverbrauchs um 25%

Industrielle Anwendungen und Fallstudien

Die Forschung umfasste mehrere reale Anwendungsfälle in Sektoren wie Automobil, Luftfahrt und Kapitalgüter. Jeder Fall demonstrierte, wie das additive Redesign spezifische Probleme lösen kann, die traditionelle Fertigungsmethoden nicht effizient bewältigen können.

Erfolgreiche Implementierungsfälle:- Montagewerkzeuge für Automobilfertigungsstraßen

- Spezialisierte Spannvorrichtungen für die Luftfahrtindustrie

- Personalisierte Mess- und Qualitätskontrollgeräte

- Ergonomische Handwerkzeuge für Fertigungsbediener

- Spritzgussformkomponenten mit optimierten Kühlkanälen

- Hilfsgeräte für Arbeiter mit eingeschränkter Mobilität

Auswirkungen auf die Zukunft der Fertigung

Diese Forschung des Fraunhofer-Instituts schafft einen bedeutenden Präzedenzfall für die flächendeckende Einführung des 3D-Drucks in industriellen Umgebungen. Die Ergebnisse deuten auf einen Paradigmenwechsel hin, bei dem das Design für additive Fertigung die Grenzen traditioneller Methoden überwinden und bislang unmögliche Möglichkeiten eröffnen kann.

Zukünftige Trends und Entwicklungen:- Integration von KI für automatische Optimierung bestehender Werkzeuge

- Entwicklung digitaler Bibliotheken optimierter Werkzeuge nach Anwendung

- Implementierung verteilter Fertigung durch lokalen 3D-Druck

- Fortschritte bei Verbundwerkstoffen speziell für Werkzeuganwendungen

- Standardisierung von Zertifizierungsprozessen für gedruckte Werkzeuge

- Expansion in Branchen wie Bauwesen, Energie und Medizin

Schlussfolgerung: Neudefinition der Grenzen des Industrie-Designs

Die Forschung des Fraunhofer-Instituts zeigt überzeugend, dass der industrielle 3D-Druck die notwendige Reife erreicht hat, um grundlegend zu verändern, wie wir Werkzeuge konzipieren und fertigen. Die Fähigkeit, das Gewicht signifikant zu reduzieren, während die Leistung verbessert wird, stellt einen Fortschritt dar, der über inkrementelle Evolution hinausgeht und die Grundlage für eine neue Ära im Design und in der Fertigung legt, in der Materialeffizienz und strukturelle Leistung gleichzeitig durch die Kraft der additiven Fertigung und des computergestützten Designs optimiert werden. �?