Die Technische Universität Eindhoven und Motion Imager erforschen das volumetrische 3D-Druckverfahren

Eine strategische Allianz zwischen der Technischen Universität Eindhoven (TU/e) und dem Unternehmen Motion Imager markiert einen Fortschritt in der additiven Fertigung. Gemeinsam werden sie die Grenzen des volumetrischen 3D-Drucks erforschen, ein Paradigma, das verspricht, zu verändern, wie wir die Produktion von Objekten denken. 🚀

Ein Sprung über die Schichten hinaus

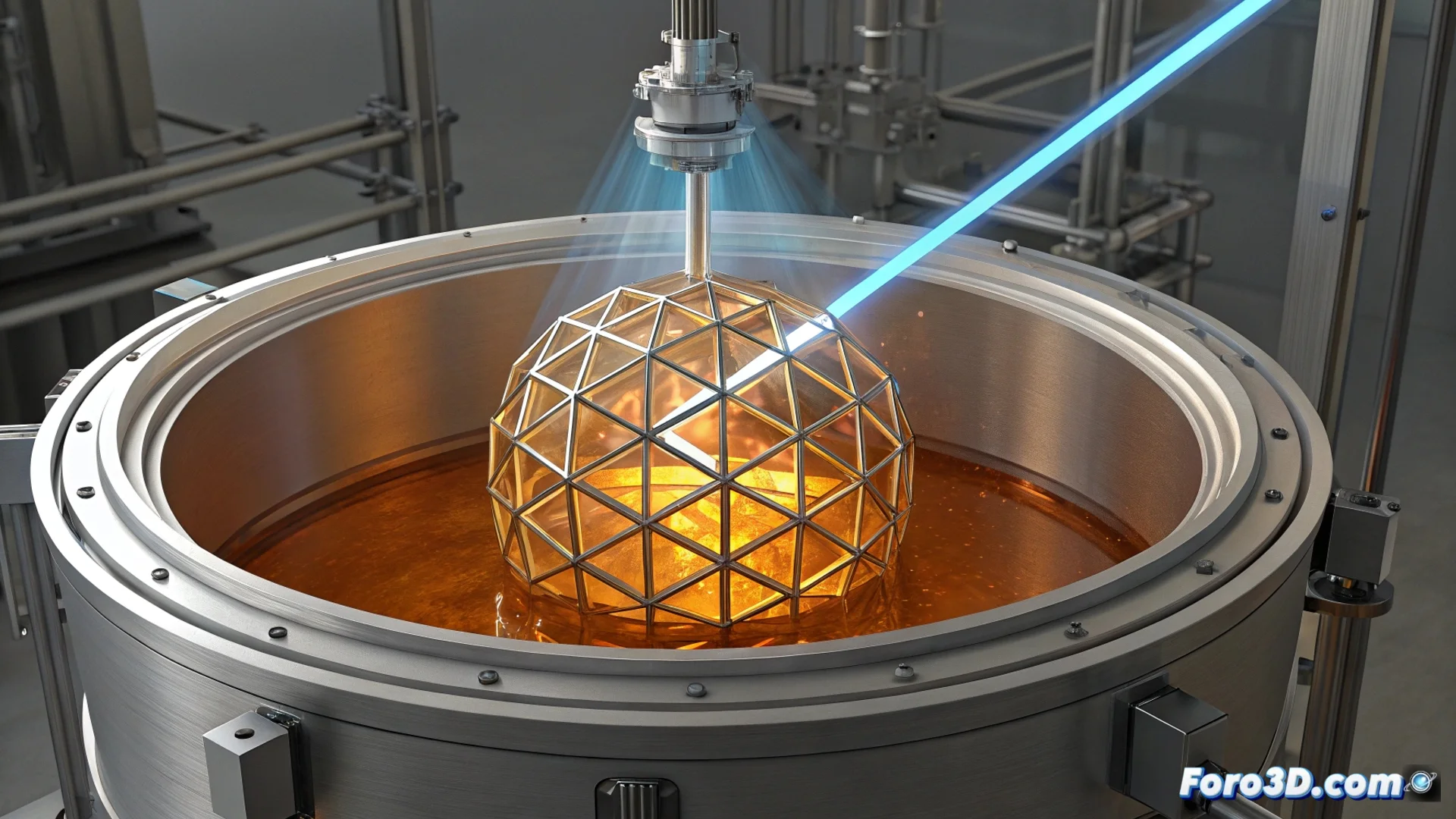

Diese Technik verzichtet auf die traditionelle Methode, Material schichtweise abzulegen. Stattdessen werden Lichtmuster in ein Volumen aus photosensitiver Harz projiziert, wodurch die gesamte Geometrie gleichzeitig verfestigt wird. Dieser Ansatz eliminiert Schichtmarkierungen, erzeugt glattere Oberflächen und verkürzt die Fertigungszeiten auf Sekunden für komplexe Teile.

Schlüsselvorteile des volumetrischen Prozesses:- Herstellung komplexer Objekte in einem einzigen Vorgang, ohne Notwendigkeit von Stützstrukturen.

- Erreichung einer überlegenen Oberflächenqualität durch Vermeidung von Linien zwischen Schichten.

- Drastische Beschleunigung des Produktionszyklus im Vergleich zu konventionellen additiven Methoden.

Die Zusammenarbeit verbindet die akademische Expertise der TU/e in Photonik und Materialwissenschaften mit der hochmodernen Projektionstechnologie von Motion Imager.

Fokus auf industrielle Anwendungen

Das Projekt beschränkt sich nicht auf einen Labordemonstrator. Sein Hauptziel ist es, Herausforderungen der komplexen Fertigung in hochpreisigen Sektoren zu lösen. Die Forschung zielt darauf ab, diese Technologie für Polymere mit spezifischen mechanischen Eigenschaften nutzbar zu machen und die Größe der produzierbaren Teile zu skalieren.

Zielsektoren für Anwendungen:- Medizinische Geräte: Zur Herstellung von Implantaten oder Werkzeugen mit personalisierten internen Geometrien.

- Aerospace-Komponenten: Wo leichte Teile mit optimierten Designs benötigt werden.

- Fertigung von Endkomponenten: Das ultimative Ziel ist ein robustes System zur Produktion einsatzbereiter Teile, nicht nur Prototypen.

Der Weg nach vorn

Obwohl das Versprechen groß ist, muss das Konsortium aktuelle technische Einschränkungen überwinden. Das Skalieren des Prozesses und die Erweiterung der Bibliothek nutzbarer Materialien sind die Hauptfoki. Wenn sie erfolgreich sind, könnten wir einer Realität näherkommen, in der die Fertigung eines personalisierten und komplexen Teils kein Engpass mehr ist. Derzeit befindet sich die Methode noch in der Entwicklungsphase, aber ihr Potenzial, die additive Fertigung neu zu definieren, ist unbestreitbar. 🔬