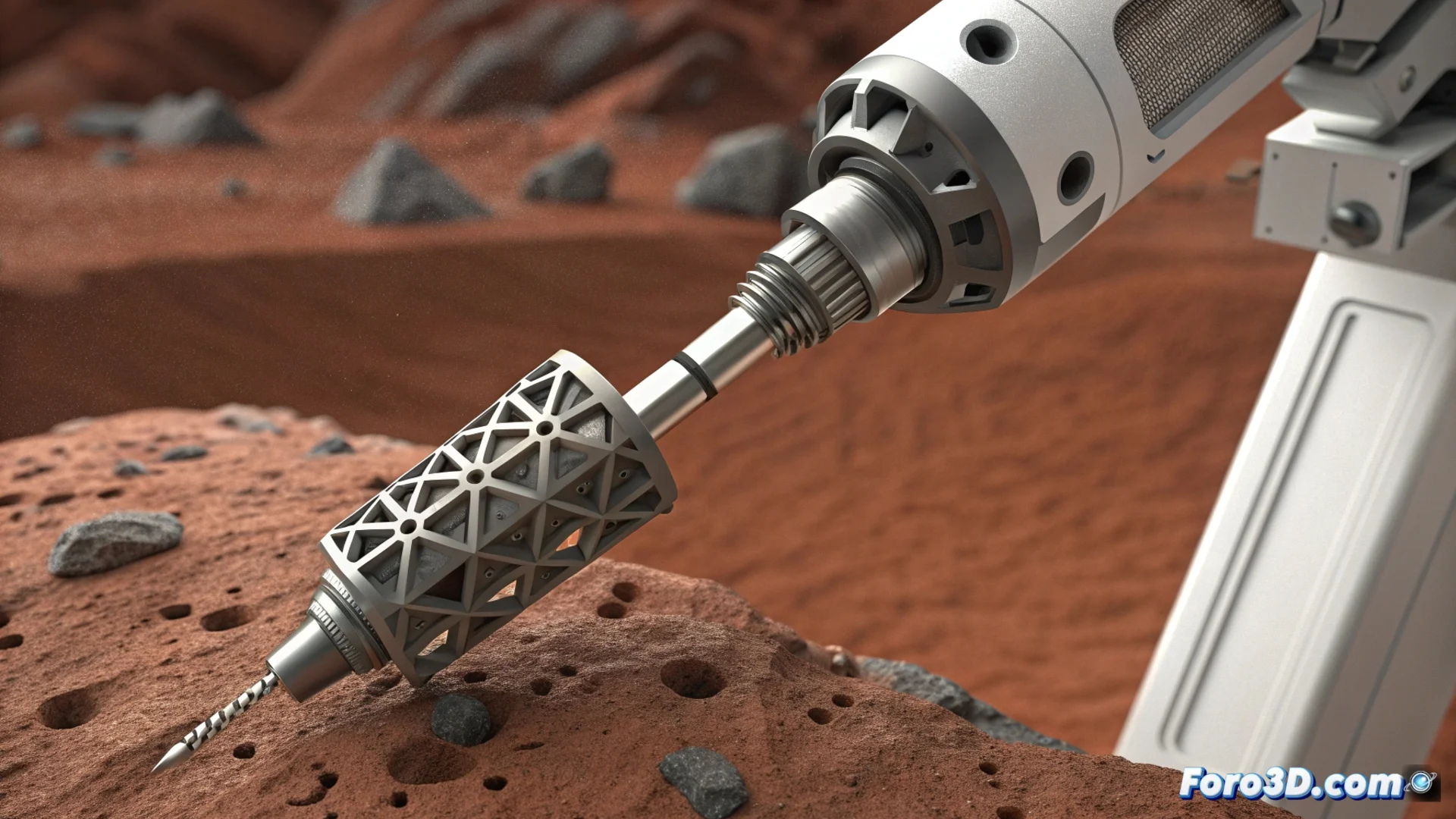

Die Bohrer des Rovers Rosalind Franklin wird mit 3D-Druck in Metall hergestellt

Die Europäische Raumfahrtagentur (ESA) hat ein wesentliches Bauteil für ihren nächsten Mars-Rover mit additiver Fertigung in Metall produziert. Es handelt sich um den Hauptbohrer des Bohrers, der den Rover Rosalind Franklin ausstatten wird, ein Schlüsselbauteil für die ExoMars-Mission, die von der ESA und Roskosmos entwickelt wird. Sein Ziel ist es, den Unterboden des Mars zu bohren und Proben zu entnehmen, in denen Hinweise auf altes Leben erhalten bleiben könnten. 🔩

Eine Mission zur Suche nach Leben unter der Marsoberfläche

Der Rover ist so konzipiert, dass er bis zu zwei Meter tief bohrt und Proben sammelt. In dieser Tiefe ist das Material vor kosmischer Strahlung und Oxidationsmitteln geschützt, die organische Verbindungen abbauen. Dies erhöht erheblich die Chancen, Biofirmen zu erkennen, falls sie je existiert haben. Der mit 3D-Druck hergestellte Bohrer ist das Element, das diese Probenentnahme in einer extremen Umgebung ermöglicht.

Schlüsselvorteile der Herstellung des Bohrers mit 3D-Druck:- Ermöglicht die Erstellung komplexer interner Geometrien, die mit traditionellen Bearbeitungstechniken unmöglich sind.

- Integriert mehrere Funktionen in ein einziges Bauteil, was die Anzahl der Verbindungen und potenziellen Fehlerquellen reduziert.

- Erzeugt sehr wenig Abfallmaterial und erfordert weniger Schritte, um ein gebrauchsbereites Bauteil zu produzieren.

In der Raumfahrt zählt jedes Gramm, und die Zuverlässigkeit ist entscheidend. Der 3D-Druck in Metall bietet Lösungen für diese Ingenieursherausforderungen.

Optimierte interne Geometrie für einen einzigartigen Zweck

Die Additive Fertigungstechnologie hat es ermöglicht, interne Kanäle und eine Höhle mit einer spezifischen Form innerhalb des Bohrers zu entwerfen. Diese spezielle Geometrie macht das Bauteil nicht nur robuster, um dem Bohren in marsianischem Boden standzuhalten, sondern ist auch optimiert, um das gesammelte Regolith zu halten und zu schützen. Der Prozess baut das Bauteil schichtweise auf, indem Stahlpulver mit einer Energiequelle verschmolzen wird, was zu einer soliden und zuverlässigen Struktur führt.

Merkmale des Prozesses und der Tests:- Es wird Stahlpulver verwendet, das selektiv mit einer Laser- oder Elektronenstrahl-Energiequelle geschmolzen wird.

- Die ESA und ihre industriellen Partner unterziehen die Bauteile umfassenden Tests, die die harten marsianischen Bedingungen simulieren.

- Die Validierung jedes Bauteils ist essenziell, um seine Funktion während der Mission zu gewährleisten, da es auf dem Mars nicht repariert werden kann.

Weniger ist mehr: Die Philosophie der modernen Raumfahrt

Dieses Projekt exemplifiziert, wie der 3D-Druck in Metall Ingenieursprobleme in der Raumfahrt löst. Das Ersetzen einer komplexen Baugruppe durch ein einziges gedrucktes Bauteil erhöht die Zuverlässigkeit, reduziert das Gewicht und vereinfacht die Logistik. Für die ExoMars-Mission bedeutet dies, dass der Rover Rosalind Franklin über ein effizienteres und widerstandsfähigeres Werkzeug verfügt, um sein ambitioniertes wissenschaftliches Ziel zu erreichen: Antworten auf das Leben auf dem roten Planeten zu suchen. 🚀