Wenn der 3D-Druck buchstäblich neue Höhen erreicht

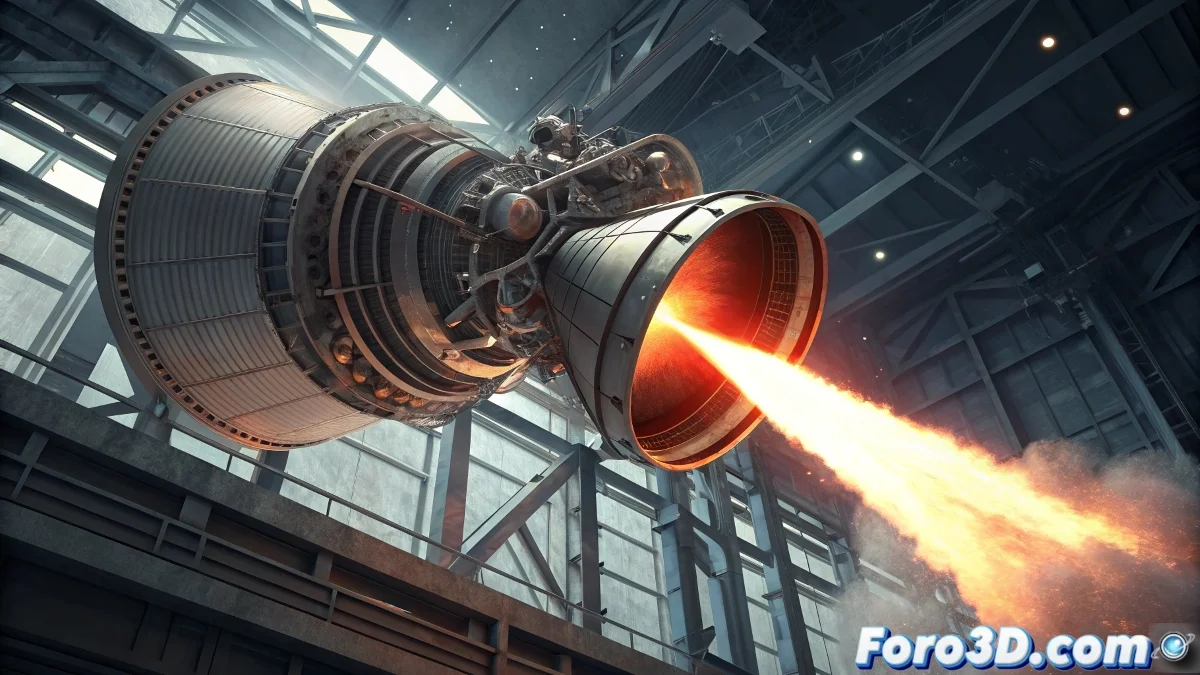

Die Luft- und Raumfahrtindustrie hat soeben einen historischen Meilenstein erlebt mit der Schaffung des ersten dreidimensional gedruckten Raketenmotors aus einer einzigen Stück unter Verwendung von Inconel, einer Superlegierung, die extreme Temperaturen aushalten kann. Dieser Erfolg stellt nicht nur einen beeindruckenden technischen Fortschritt dar, sondern eine vollständige Neudefinition der Herstellung von Raumfahrttriebwerken. Wo früher Hunderte von Einzelteilen und Tausende von Montagestunden erforderlich waren, reicht nun ein kontinuierlicher Druckprozess, um ein vollständig funktionsfähiges Motor zu erzeugen.

Das Inconel, bekannt für seine außergewöhnliche Widerstandsfähigkeit gegen Oxidation und Kriechen, war über Jahrzehnte das bevorzugte Material für Komponenten von Strahltriebwerken und Raketen. Seine Schwierigkeit bei der Bearbeitung mit traditionellen Methoden stellte jedoch immer eine erhebliche Herausforderung dar. Der 3D-Druck löst dieses Problem, indem er die Erstellung komplexer interner Geometrien ermöglicht, die mit Fräsen oder Gießen unmöglich wären, und so den Kraftstofffluss und die Gesamtleistung des Motors optimiert.

Revolutionäre Vorteile dieses Ansatzes

- 80% Reduktion der Gesamtfertigungszeit im Vergleich zu traditionellen Methoden

- Vollständige Eliminierung von Schweißnähten, die strukturelle Schwachstellen darstellten

- Interne Optimierung von Kanälen und Kammern für maximale Leistung

- Signifikante Reduktion des Gewichts ohne Kompromisse bei der strukturellen Integrität

Der Druckprozess, der dies möglich machte

Die Herstellung dieses Motors erforderte die Entwicklung spezialisierter 3D-Drucktechniken mit Metall, insbesondere Pulverbett-Fusion mit einem Hochleistungslaser. Der Prozess umfasste das Auftragen ultradünner Schichten von Inconel-Pulver, die selektiv von einem Laser verschmolzen wurden, um schrittweise die komplexe Geometrie des Motors von der Basis bis zur Düse aufzubauen. Jede Schicht wurde mit Systemen der maschinellen Seherkennung überwacht, um mögliche Defekte in Echtzeit zu erkennen.

Die Einfachheit eines einzigen Stücks verbirgt die Komplexität seiner Herstellung

Am bemerkenswertesten ist, dass der Druck nicht nur die äußere Struktur, sondern alle internen Kanäle, Kühlkanäle und die Brennkammer in einer monolithischen Konstruktion umfasste. Diese strukturelle Integrität verbessert die Zuverlässigkeit des Motors erheblich, indem sie Ausfallpunkte, die mit Verbindungen zwischen Komponenten verbunden sind, eliminiert. Das Ergebnis ist ein Triebwerk, das extreme Vibrationen und thermische Belastungen beim Start besser aushält.

Auswirkungen auf die Raumfahrtzukunft

- Schnellere Produktion von Motoren für dringende Raumfahrtmissionen

- Möglichkeit der Fertigung vor Ort mit lokalen Materialien auf anderen Planeten

- Einfache Anpassung von Motoren für spezifische Missionen ohne zusätzliche Kosten

- Dramatische Reduktion der Entwicklungskosten für neue Antriebssysteme

Dieser Fortschritt bringt die Möglichkeit näher, kritische Raketenkomponenten auf Abruf herzustellen und die Notwendigkeit großer Ersatzteillager zu reduzieren. Für private Raumfahrtunternehmen und staatliche Agenturen stellt er eine Gelegenheit dar, Entwicklungs- und Testzyklen für neue Antriebssysteme zu beschleunigen. Die Fähigkeit, Motordesigns schnell zu iterieren, könnte die Raumforschung in den nächsten zehn Jahren erheblich beschleunigen.

Diejenigen, die dachten, dass 3D-Druck mit Metallen noch experimentelle Technologie sei, haben wahrscheinlich nicht erwartet, dass er bereits Motoren produziert, die den Weltraum erreichen können 🚀