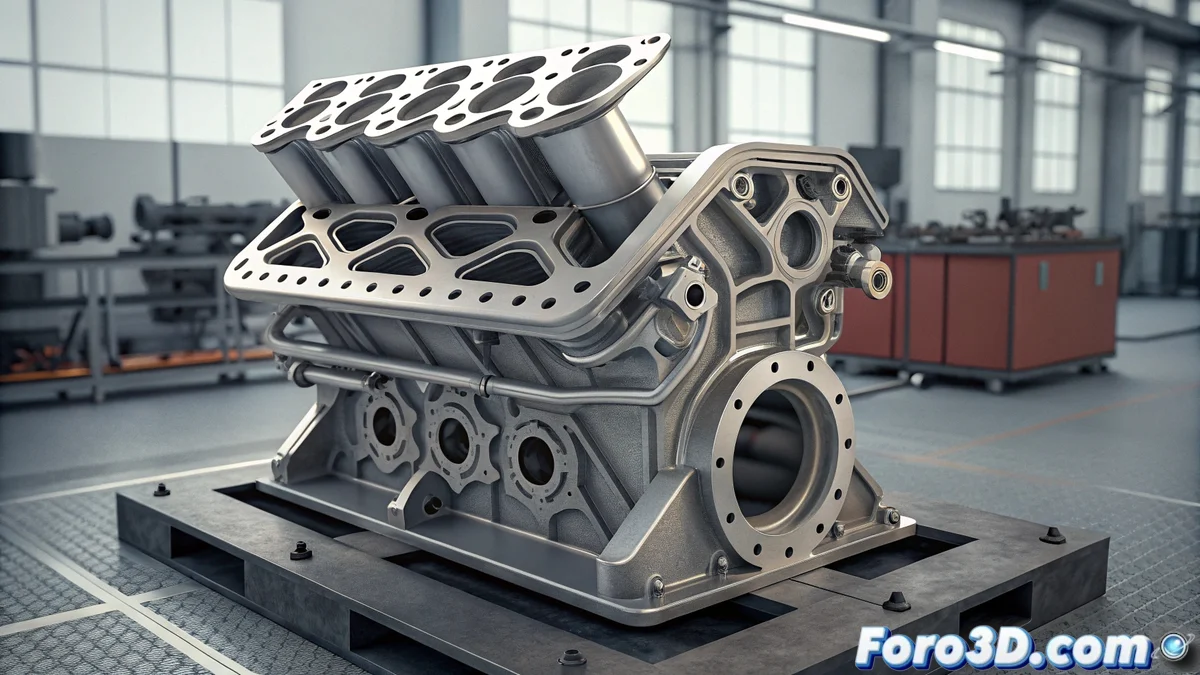

Das 3D-Drucken mit Metall revolutioniert das Design von Hochleistungs-Krümmern

Die additive Fertigung mit Metallen definiert neu, wie Ingenieure Krümmer für Rennmotoren entwerfen. Diese Technologie gewährt vollständige geometrische Freiheit und ermöglicht die Schaffung organischer Formen und aerodynamischer Oberflächen, die zuvor unerreichbar waren. 🏎️

Freiheit beim Design des internen Flows

Die radikale Veränderung liegt nicht außen, sondern im Inneren des Bauteils. Die Designer sind nicht mehr darauf beschränkt, gerade Rohrabschnitte zu verbinden. Nun können sie kontinuierliche Flusskanäle mit progressiven Kurven und sanft variierenden Querschnitten modellieren. Dies reduziert Turbulenzen und Einschränkungen, sodass Abgase oder das Ansauggemisch viel effizienter fließen.

Schlüssige Vorteile des integrierten Designs:- Reduzierung des Gegendrucks im Abgassystem, wodurch der Motor die Gase mit weniger Aufwand abführen kann.

- Verbesserung der Zylinderfüllung bei der Ansaugung, was mehr Luft-Brennstoff-Gemisch einführt.

- Erreichung eines weichen Übergangs von den Zylinderports zum gemeinsamen Krümmer oder zur Turbolader.

Die geometrische Komplexität ist nicht mehr prohibitiv teuer; sie erfordert nur Rechenleistung und Metallpulver.

Materialien, um der thermischen Hölle standzuhalten

Diese Komponenten arbeiten in extremen Umgebungen. Daher werden sie mit Hochleistungslegierungen wie Inconel oder maraging-verfestigten nichtrostenden Stählen gefertigt. Diese Materialien halten Temperaturen über 1000°C und die brutalen thermischen Zyklen eines Rennmotors aus.

Vorteile des monolitischen Bauteils:- Das Verfahren der Pulverbett-Schmelzfügung erzeugt ein einziges Bauteil ohne geschweißte Verbindungen.

- Es eliminiert potenzielle Schwachstellen, die traditionelle Schweißnähte darstellen.

- Es bietet eine überlegene strukturelle Zuverlässigkeit gegenüber ständigen Vibrationen und Belastungen.

Ein neues Paradigma in der Rennsport-Technik

Dieser Fortschritt verlagert die Anstrengung vom Fertigungswerkstatt auf die Designsoftware. Die Ingenieure widmen mehr Zeit dem Simulieren und Optimieren von Kurven in Programmen für Computational Fluid Dynamics (CFD) und weniger der Suche nach machbaren Fertigungslösungen. Das Endergebnis ist greifbar: Motoren, die besser atmen, mehr Leistung erzeugen und eine direktere Gasannahme bieten. Haltbarkeit und Leistung sind kein Kompromiss mehr, sondern eine gleichzeitige Realität. 🔧