Das 3D-Druck-Verfahren optimiert den Antriebsstrang des Rimac Nevera

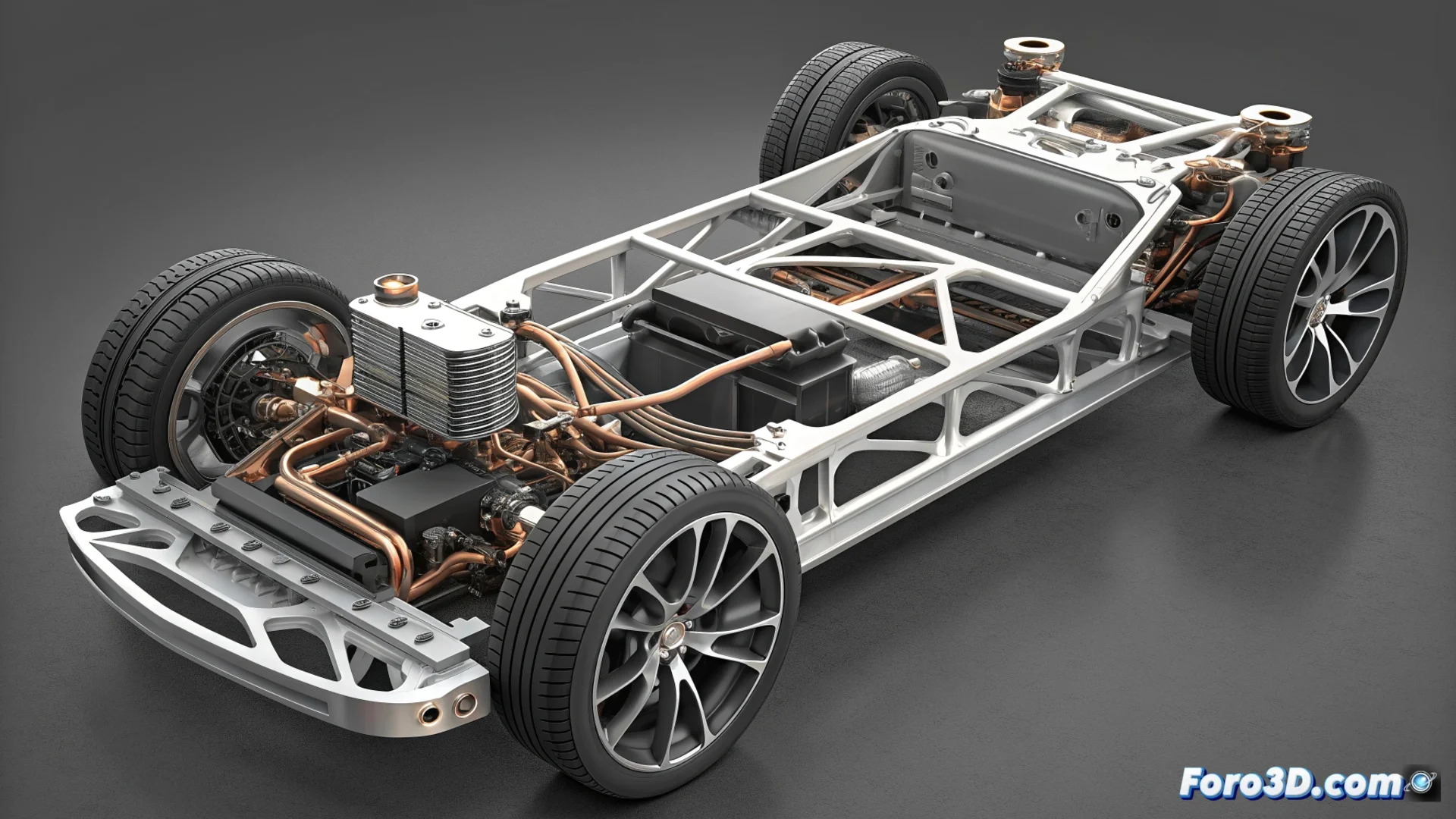

Im Sektor der elektrischen Hypercars hat sich die additive Fertigung zu einem unverzichtbaren Werkzeug entwickelt. Der Rimac Nevera integriert diese Technologie, um Komponenten zu schaffen, die mit konventionellen Methoden unmöglich wären, und erreicht so extreme Leistungsparameter. 🚗⚡

Komplexe Geometrien für überlegene Leistung

Die Ingenieure von Rimac entwerfen Teile mit filigranen Formen, die nur durch 3D-Druck in Metall realisierbar sind. Dieser Ansatz ermöglicht es, das Gewicht auf das Minimum zu reduzieren und die Wärme optimal zu managen – zwei kritische Faktoren bei einem hochleistungsfähigen Elektrofahrzeug.

Schlüssige Vorteile der additiven Fertigung:- Erstellung von Tragstrukturen mit topologieoptimiertem Design, wobei Material nur dort verwendet wird, wo es streng genommen notwendig ist.

- Herstellung von inneren Kühlkanälen mit Formen, die den Fluss und die Wärmeableitung verbessern.

- Konsolidierung mehrerer Teile zu einem einzigen gedruckten Bauteil, was die Robustheit erhöht und Montagen reduziert.

„Obwohl die Kosten für den Druck eines einzelnen Teils für diesen Hypercar die eines Familienautos übersteigen können, rechtfertigt das Ergebnis den Prozess, um Exzellenz zu erreichen.“

Gedruckte Motorhalterungen: Leichtigkeit und Festigkeit

Der Nevera verwendet Halterungen zur Montage seiner vier Elektromotoren, die mittels 3D-Druck in Aluminium hergestellt werden. Dieses Metall bietet ein exzellentes Festigkeits-Gewichts-Verhältnis. Die Technik ermöglicht eine intelligente Materialverteilung entlang der Belastungslinien und eliminiert überflüssige Masse, was sich direkt in mehr Agilität und Effizienz übersetzt. 🔩

Eigenschaften der gedruckten Halterungen:- Material: Aluminiumlegierung hoher Festigkeit.

- Ziel: Strukturverlichtung ohne Kompromisse bei der Steifigkeit.

- Ergebnis: Trägt zur sofortigen dynamischen Reaktion des Fahrzeugs bei.

Wärmemanagement durch gedruckte Kanäle

Die Temperaturkontrolle ist entscheidend für die Hochvolt-Batterie und den Komfort im Innenraum. Rimac fertigt Kühlkanäle für die Batterie und Teile des Klimasystems mit 3D-Druck in Aluminium. Dieses Metall leitet Wärme gut und hilft, die während schneller Ladevorgänge oder sportlicher Fahrweise entstehende thermische Energie abzuleiten. ❄️

Die inneren Geometrien dieser Kanäle werden computational optimiert, damit das Kühlmedium mit minimalem hydraulischen Widerstand zirkuliert und die Effizienz des Kühlsystems maximiert wird.

Die Zukunft der Fertigung im Hochleistungs-Automobilbau

Die Implementierung der additiven Fertigung im Rimac Nevera ist kein reines Technologieexperiment, sondern eine grundlegende Ingenieurslösung. Sie zeigt, wie diese Technologie Designgrenzen überwindet und Komponenten schafft, die leichter, effizienter und besser integriert sind. Ihr Einsatz, der sich derzeit auf Fahrzeuge mit extremen Leistungen konzentriert, schafft einen Präzedenzfall für die Zukunft der Elektromobilität. 🏁