Continuum Powders lanciert Kupfer- und Nickellegierungen für die additive Fertigung

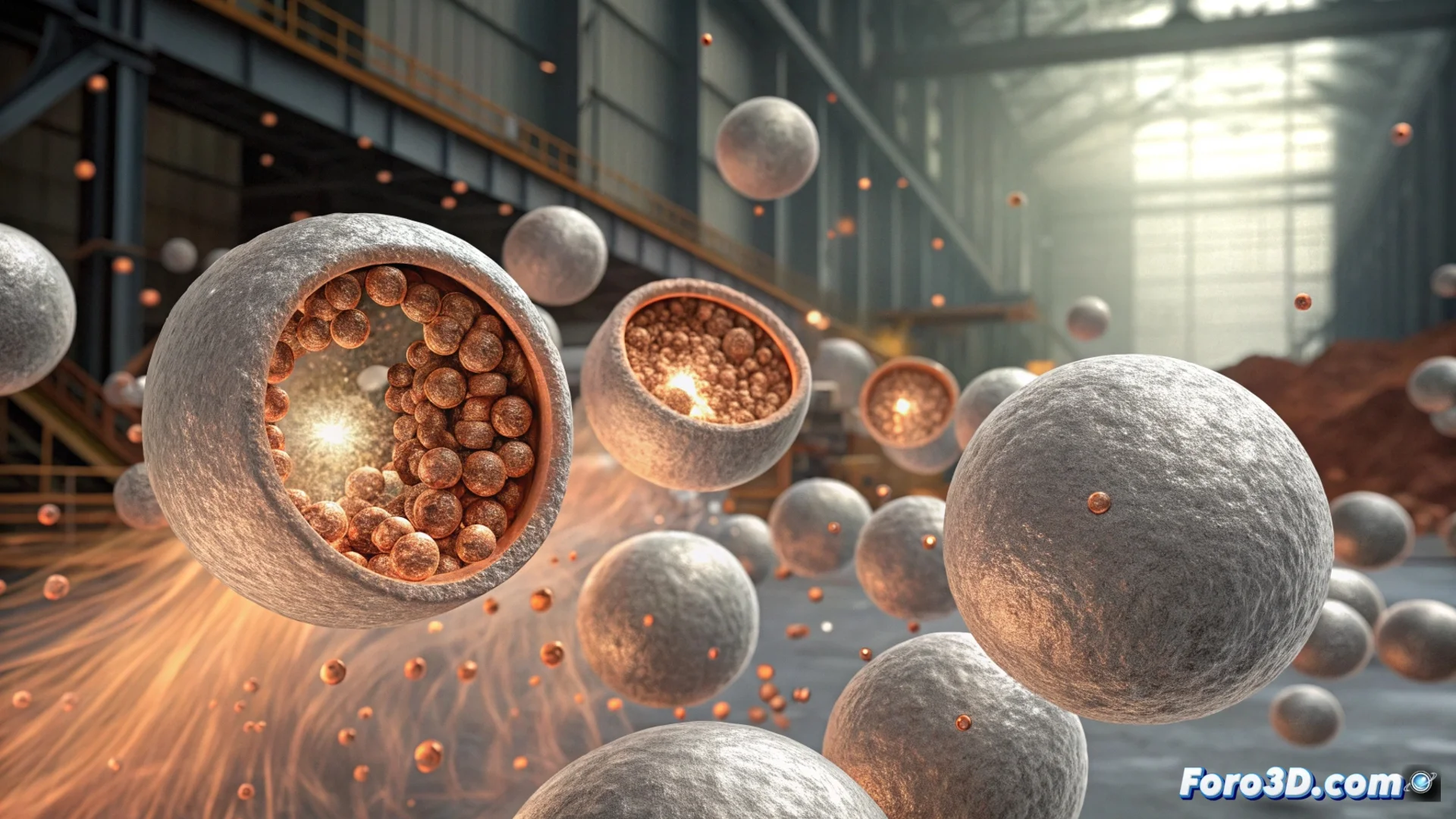

Das Unternehmen Continuum Powders erweitert sein Sortiment um zwei innovative Materialien, die speziell für die additive Fertigung entwickelt wurden. Es handelt sich um die Metallpulver CuNi30 und CuNi10, die für die Verarbeitung mit Technologien wie DED (Directed Energy Deposition) und PBF (Powder Bed Fusion) formuliert wurden. Diese Entwicklungen bieten eine machbare Alternative zu traditionellen Kobalt- oder reinem Nickellegierungen und nutzen die inhärenten Vorteile des Kupfers. 🔧

Technische Eigenschaften und potenzielle Anwendungen

Die zwei Legierungen unterscheiden sich durch ihre Zusammensetzung und resultierenden Eigenschaften. CuNi30 mit 30 % Nickel zeichnet sich durch seine hohe Korrosionsbeständigkeit aus, insbesondere in aggressiven marinen Umgebungen, und behält eine gute Wärmeleitfähigkeit. Andererseits maximiert CuNi10 mit 10 % Nickel die elektrische und thermische Leitfähigkeit. Diese Kombination von Eigenschaften ermöglicht die Herstellung komplexer und interner Geometrien, die mit subtraktiven Fertigungstechniken unmöglich sind.

Schlüsselvorteile der neuen Legierungen:- CuNi30: Ideal für Komponenten, die mariner Korrosion ausgesetzt sind, wie Teile von Kühlsystemen oder Wärmetauschern in Schiffen.

- CuNi10: Optimiert für Anwendungen, bei denen effizienter Wärme- und Stromtransport entscheidend ist, wie in Teilen für Systeme erneuerbarer Energien.

- Designfreiheit: Beide ermöglichen die Fertigung interner Kühlkanäle oder leichter Gitterstrukturen, die die Leistung des Endkomponenten verbessern.

Durch die Verwendung von Kupfer und Nickel, die abundanteren Materialien, wird die Abhängigkeit von anderen kritischeren Versorgungselementen reduziert.

Ein Produktionsprozess mit geringerem Impact

Continuum Powders betont, dass ihr Verfahren zur Produktion dieser Pulver, das auf Gasatomisierung basiert, weniger Energie verbraucht im Vergleich zu konventionellen metallurgischen Prozessen. Dieser Ansatz, kombiniert mit zugänglicheren Rohstoffen, zielt darauf ab, eine robustere und weniger anfällige Lieferkette zu bieten.

Hervorgehobene Aspekte der Nachhaltigkeit:- Geringerer Energieverbrauch: Der Atomisierungsprozess zur Pulvererzeugung ist effizienter als traditionelle Produktionswege.

- Abundante Materialien: Kupfer und Nickel werden Kobalt vorgezogen, einem Material, das oft mit geopolitischen und Versorgungsherausforderungen assoziiert wird.

- Optimierung der Wertschöpfungskette: Industrien können effizienter fertigen und ihre Ressourcenbilanz reduzieren.

Der zukünftige Leiter der additiven Fertigung

Der Launch dieser Legierungen weist auf einen klaren Trend in der metallischen additiven Fertigung hin: Es geht nicht nur darum, unmögliche Formen zu schaffen, sondern Komponenten mit überlegenen funktionalen Eigenschaften auszustatten. Die Fähigkeit, hohe Leitfähigkeit mit Korrosionsbeständigkeit in einem einzigen komplexen Bauteil zu kombinieren, eröffnet ein breites Spektrum an Möglichkeiten für Sektoren wie Energie, Luft- und Raumfahrt sowie Schifffahrt. Die Zukunft der additiven Fertigung leuchtet nicht nur, sondern leitet Wärme und Strom außergewöhnlich gut. ⚡