La impresión 3d personaliza el sillín de ciclismo Stealth 3D

La impresión 3d personaliza el sillín de ciclismo Stealth 3D

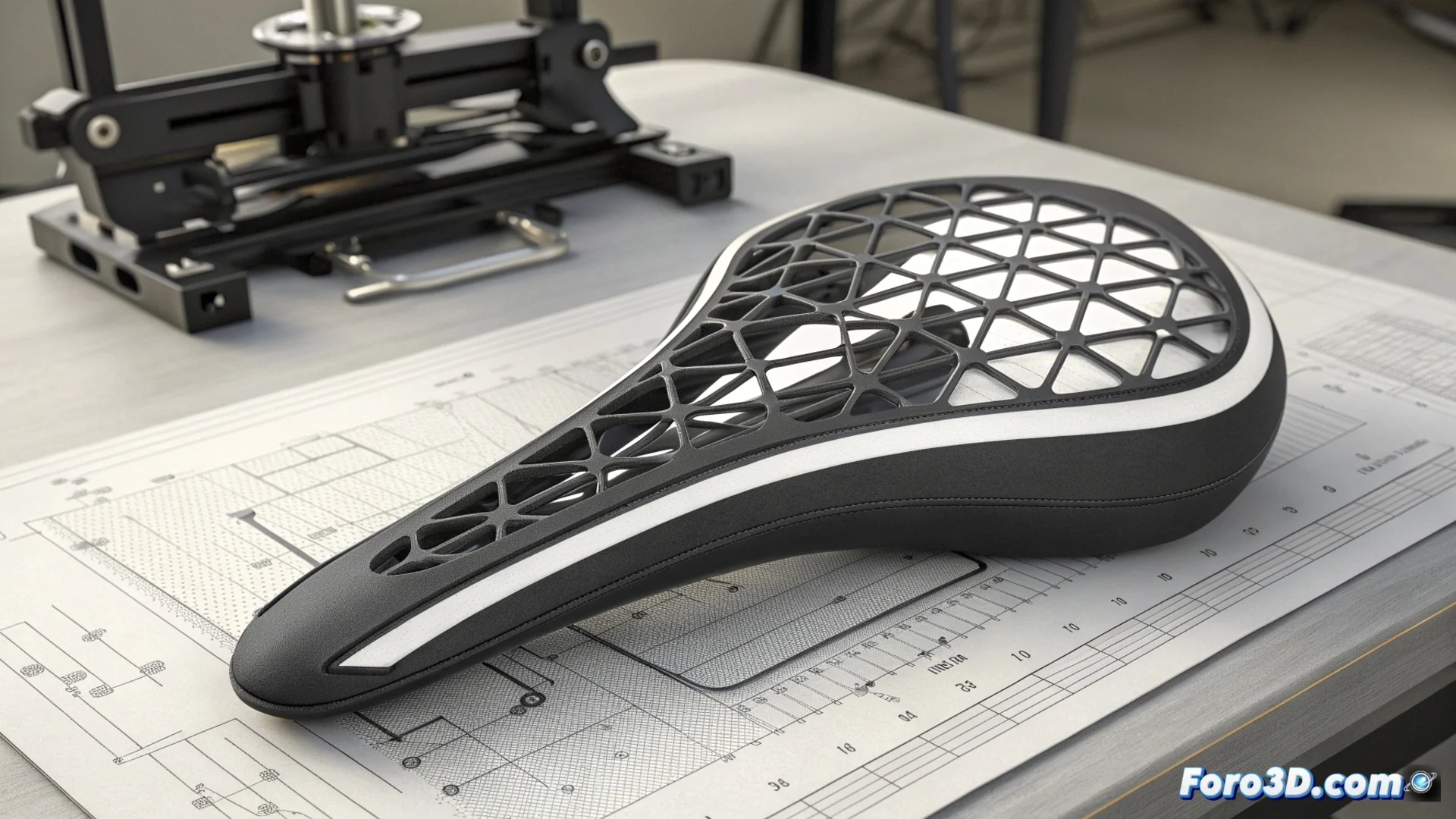

La fabricación aditiva consolida su presencia en el mundo del ciclismo, donde las marcas exploran cómo crear componentes a medida y con mejores prestaciones. La firma holandesa PRO presenta su primer sillín que usa partes fabricadas con impresión 3D, el Stealth 3D. Este método posibilita idear configuraciones internas que los procesos tradicionales no podían hacer, influyendo directamente en cómo el usuario percibe el confort y cómo se reparten las fuerzas sobre el asiento. 🚴

Una estructura interna que se adapta

El Stealth 3D integra una zona central producida en 3D con un patrón de celosía o lattice. Esta malla interna se puede modificar en cuanto a su densidad y forma en áreas concretas, con el fin de amortiguar las vibraciones del terreno y ajustarse a la anatomía de cada persona. La meta es bajar los puntos con presión alta y esparcir el peso de forma más homogénea, lo que puede contribuir a reducir las molestias en salidas prolongadas.

Ventajas clave del proceso aditivo:- Permite iterar y probar diseños complejos con mayor velocidad que al usar moldes convencionales.

- Acelera el desarrollar prototipos y posibilita crear geometrías internas hechas a medida.

- Puede disminuir la cantidad de material empleado, ya que solo se deposita donde es estrictamente necesario.

La promesa es que tu trasero, por fin, podrá disfrutar de una experiencia personalizada sin tener que pasar por el taller del artesano de sillines.

Impacto en el diseño y la fabricación

Al imprimir en 3D el núcleo del componente, los ingenieros ganan una libertad de diseño sin precedentes. El producto final combina esta pieza fabricada de manera aditiva con otros elementos habituales, como la cubierta exterior y los raíles de sujeción. Este enfoque no solo busca revolucionar la comodidad, sino también demostrar cómo la tecnología puede optimizar el rendimiento de los equipos deportivos.

Características del resultado final:- Núcleo con geometría lattice impresa en 3D para gestión de la presión.

- Proceso que acelera desarrollar y refinar el producto.

- Enfoque que personalizar la experiencia del ciclista mediante el diseño interno.

El futuro del equipamiento sobre dos ruedas

Este lanzamiento subraya una tendencia clara: la impresión 3D ya no es solo para prototipos, sino para producir componentes finales de alto valor. Al permitir ajustar parámetros internos de manera precisa, se abre la puerta a una nueva generación de equipamiento deportivo donde la comodidad y la eficiencia se diseñan digitalmente desde dentro. La carrera por optimizar cada gramo y cada punto de contacto con el atleta tiene un nuevo aliado potente. 🔧