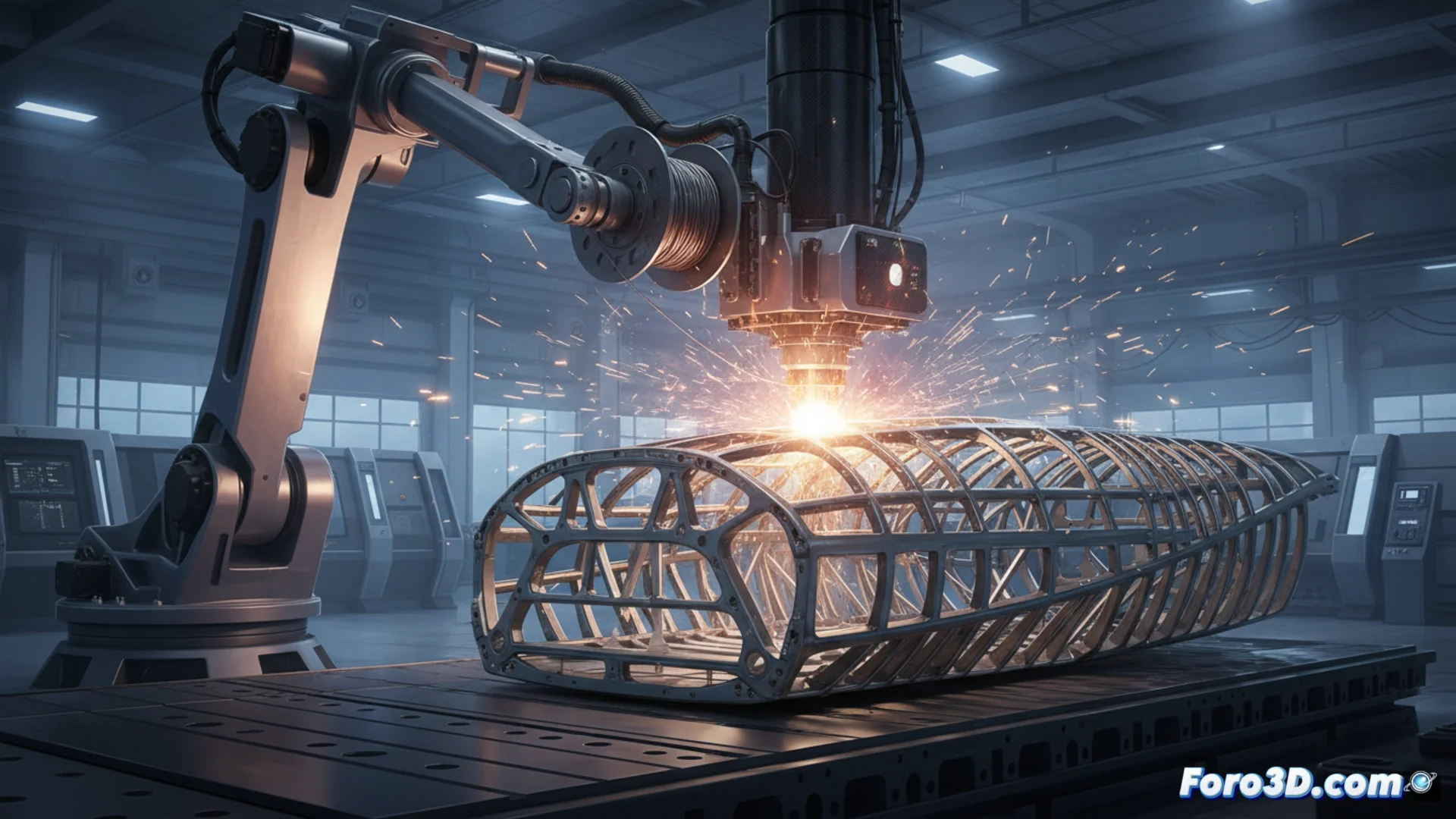

Airbus fabrica piezas de titanio con tecnología wire?DED

Airbus aplica la tecnología de fabricación aditiva wire?DED para producir grandes componentes estructurales de titanio para sus aviones. Este proceso construye piezas capa por capa, fundiendo un alambre de titanio con energía láser, de plasma o de un haz de electrones. Este método permite fabricar piezas de hasta siete metros de longitud, desperdiciar menos material y acelerar la producción. Las piezas resultan con una forma cercana a la geometría final, lo que reduce la necesidad de forjar el metal de manera tradicional y de mecanizarlo de forma extensiva.

La tecnología ya se integra en aviones como el A350

Airbus ya ha integrado estas piezas fabricadas con wire?DED en áreas específicas de sus aeronaves, como los marcos de las puertas de carga del A350. Aunque estos componentes todavía requieren un mecanizado final y un proceso de certificación adicional para usarse en aplicaciones críticas, la tecnología promete acelerar la producción general y simplificar diseños complejos. La empresa planea expandir el uso de esta técnica a otras partes de la aeronave, buscando optimizar aún más sus líneas de ensamblaje.

La fabricación aditiva transforma la producción aeronáutica

Esta evolución en la fabricación representa un cambio significativo en cómo se producen las partes estructurales grandes. Al depositar material solo donde se necesita, se logra una eficiencia que los métodos sustractivos tradicionales no pueden igualar. Esto no solo afecta al tiempo y al coste, sino que también abre la puerta a rediseñar componentes para que sean más ligeros o tengan formas internas que antes eran imposibles de mecanizar. El futuro próximo probablemente verá cómo esta tecnología gana más protagonismo en la industria aeroespacial.

Parece que el mecanizado CNC, que antes era el rey del taller, ahora tiene que compartir trono con una máquina que esencialmente dibuja con metal fundido. Una revolución que se construye, literalmente, línea a línea.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar