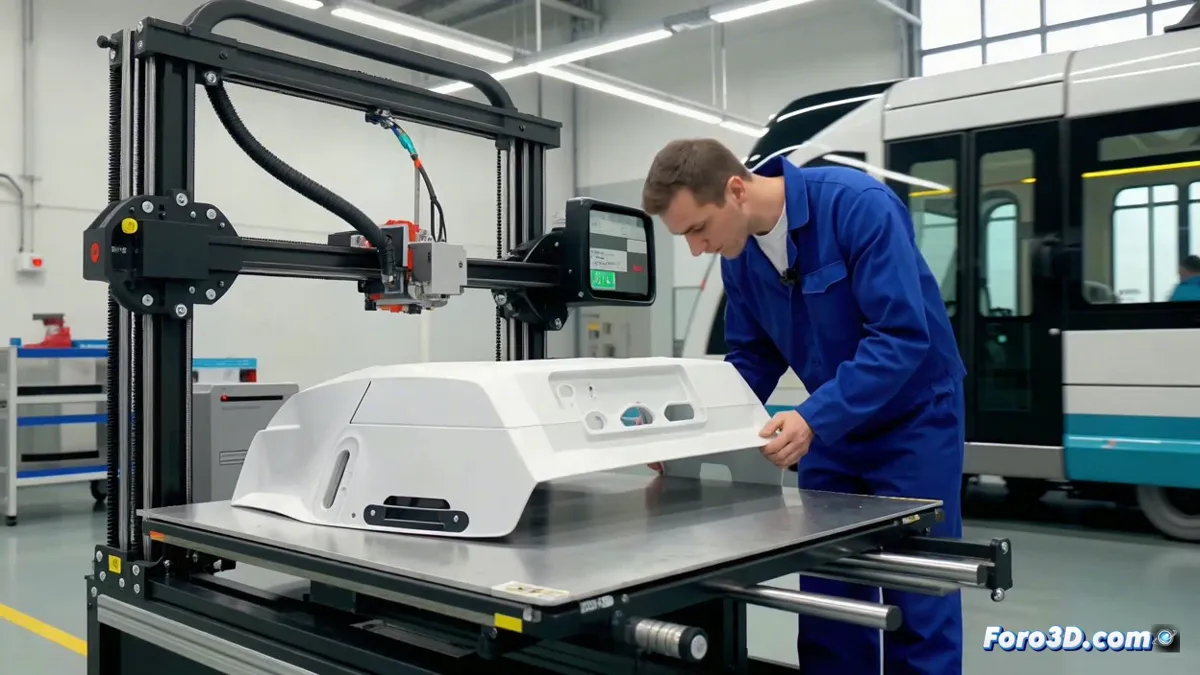

La impresión 3D fabrica piezas para tranvías modernos de Siemens

Siemens aplica la impresión 3D para producir piezas de repuesto bajo demanda en su división de movilidad. Esta estrategia permite fabricar componentes específicos para tranvías, como carcasas de retrovisores, paneles de cabina o botones, justo cuando se necesitan. Al hacerlo, la empresa garantiza que sus flotas sigan operando sin interrupciones largas y reduce la necesidad de depender de proveedores externos o de mantener grandes inventarios de recambios. La tecnología agiliza el proceso de suministro y ofrece una solución ágil para el mantenimiento de vehículos que pueden estar en servicio durante décadas.

La fabricación bajo demanda optimiza la logística

El modelo de fabricación aditiva cambia la forma de gestionar el recambio. En lugar de almacenar miles de piezas para modelos de tranvía que pueden estar obsoletos, Siemens diseña y guarda los archivos digitales. Cuando un operador necesita una pieza, se imprime en un centro de producción cercano. Esto acorta los plazos de entrega de semanas a días, minimiza el coste de almacenar stock y evita que piezas plásticas envejezcan en un almacén. La flexibilidad es clave, ya que se puede adaptar o rediseñar un componente digitalmente para mejorar su función sin modificar herramientas físicas.

Los materiales y la precisión cumplen con los estándares

Para usar estas piezas en transporte público, los materiales deben resistir el estrés mecánico, la intemperie y el uso intensivo. Siemens emplea polímeros de alto rendimiento y procesos de impresión que aseguran la durabilidad y la precisión dimensional requeridas. Cada pieza producida cumple con las normativas de seguridad y calidad del sector ferroviario. La consistencia en la producción es fundamental, ya que un botón o una cubierta deben encajar perfectamente y funcionar como el componente original durante años.

Así que la próxima vez que tu tranvía favorito se retrase, quizás solo estén imprimiendo en 3D el botón para que el conductor pueda cerrar las puertas.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar