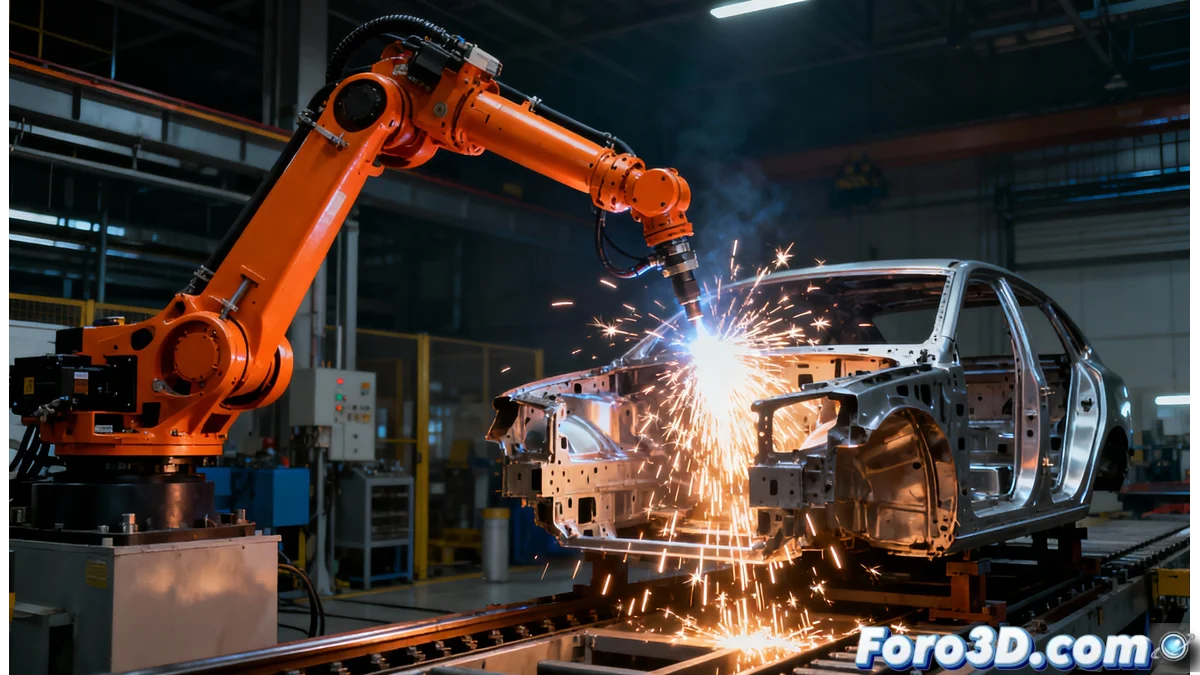

Los brazos robóticos industriales son la columna vertebral de la fabricación moderna

La robótica industrial ha transformado por completo los procesos de producción a nivel global, siendo los brazos robóticos de marcas líderes como KUKA, FANUC y ABB los protagonistas indiscutibles de esta revolución. Estos sistemas, que operan con una velocidad y precisión sobrehumana, se han convertido en elementos fundamentales en líneas de montaje de todo el mundo, ejecutando tareas repetitivas y de alta exigencia con una fiabilidad absoluta. Su implementación no solo optimiza la eficiencia y la consistencia de la producción, sino que también libera a los trabajadores humanos de labores potencialmente peligrosas o físicamente agotadoras, redefiniendo los roles dentro del entorno fabril.

Los gigantes del sector y sus aplicaciones clave

En el panorama actual, tres fabricantes dominan el mercado de los robots industriales articulados. La alemana KUKA es reconocida por su flexibilidad y su integración en entornos de fabricación altamente automatizados. La japonesa FANUC destaca por su durabilidad extrema y su capacidad para funcionar en condiciones de producción intensiva durante años con un mantenimiento mínimo. Mientras, la suiza ABB es sinónimo de precisión milimétrica y de avances en robótica colaborativa. Estas máquinas encuentran su aplicación más común en cuatro procesos críticos: la soldadura por arco o por puntos, donde garantizan costuras perfectas; la pintura, aplicando capas uniformes sin desperdicio; el ensamblaje de componentes complejos, como en la industria automotriz o electrónica; y la paletización, moviendo cajas o productos con un ritmo imparable.

Ventajas que impulsan la adopción global

La razón de su uso omnipresente se basa en un conjunto de ventajas tangibles. Su precisión sub-milimétrica elimina los errores humanos y garantiza una calidad del producto constante en cada turno. La velocidad de ciclos permite alcanzar volúmenes de producción que serían imposibles de manera manual. Además, estos robots pueden operar las 24 horas del día, los 7 días de la semana, maximizando el rendimiento de las instalaciones. Su programación avanzada, a menudo mediante interfaces intuitivas de enseñanza por demostración, permite reconfigurarlos rápidamente para nuevas tareas o líneas de producto, aportando una valiosa flexibilidad a la fabricación moderna. Esta combinación de factores explica por qué son una inversión estratégica para cualquier planta que busque competitividad.

Por supuesto, su perfección tiene un lado irónico: son máquinas increíblemente sofisticadas capaces de soldar un chasis de coche o montar un microchip, pero aún necesitan que un humano les entregue la caja de herramientas o les enseñe, paso a paso, cómo hacer su trabajo. La paradoja de la automatización inteligente que depende de nuestra programación.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar