Las herramientas impresas en 3D reducen el peso y mejoran el rendimiento

El Instituto Fraunhofer de Alemania presenta un avance significativo en herramientas industriales mediante fabricación aditiva, donde demuestran que componentes producidos con impresión 3D logran reducciones de peso de hasta el 30% respecto a métodos tradicionales, manteniendo e incluso mejorando sus prestaciones técnicas.

Esta investigación abre nuevas posibilidades para sectores donde el peso es crítico, como aeronáutica y automoción, permitiendo herramientas más ligeras sin comprometer durabilidad o funcionalidad.

Optimización topológica y materiales avanzados

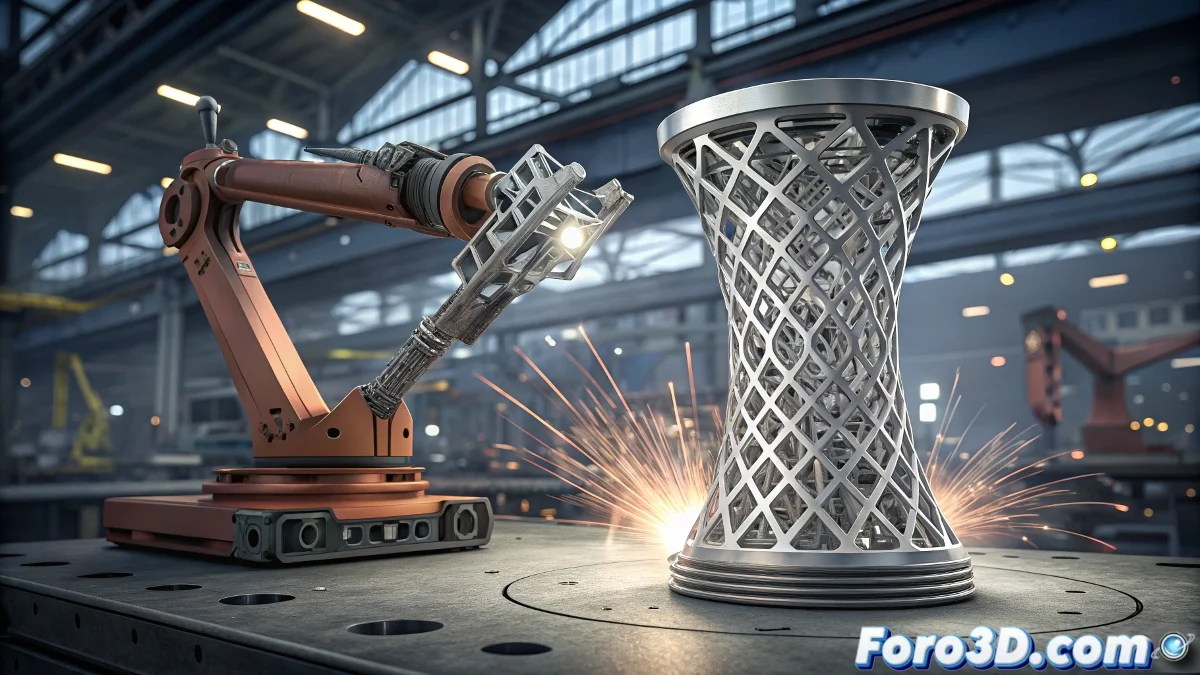

Los investigadores han aplicado técnicas de optimización topológica junto con aleaciones metálicas especializadas para rediseñar herramientas convencionales, eliminando material superfluo en zonas de baja tensión mientras refuerzan áreas críticas.

Este enfoque computacional permite crear geometrías internas complejas imposibles de lograr con mecanizado tradicional, resultando en estructuras ultraligeras con rigidez mejorada y mejor disipación térmica durante procesos de fabricación intensivos.

Aplicaciones prácticas y beneficios industriales

En pruebas con herramientas de sujeción y dispositivos de montaje, las versiones impresas en 3D mostran ventajas operativas tangibles como menor fatiga del operario, reducción de tiempos de ciclo y menor consumo energético en robots industriales.

La personalización masiva permite adaptar cada herramienta a procesos específicos, mientras que la integración funcional de sensores y canales de refrigeración en una sola pieza simplifica mantenimiento y mejora precisión. Estos desarrollos posicionan la fabricación aditiva como solución viable para modernizar parques de herramientas industriales.

Parece que pronto tendremos que explicar por qué seguimos usando esas herramientas tradicionales que parecen hechas de plomo macizo, mientras los ingenieros de Fraunhofer demuestran que podemos tener herramientas más ligeras que un suspiro y más fuertes que nuestro orgullo profesional.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar