Sistema de impresión 3D a gran escala para moldes de fundición automotriz

Sistema de impresión 3D a gran escala para moldes de fundición automotriz

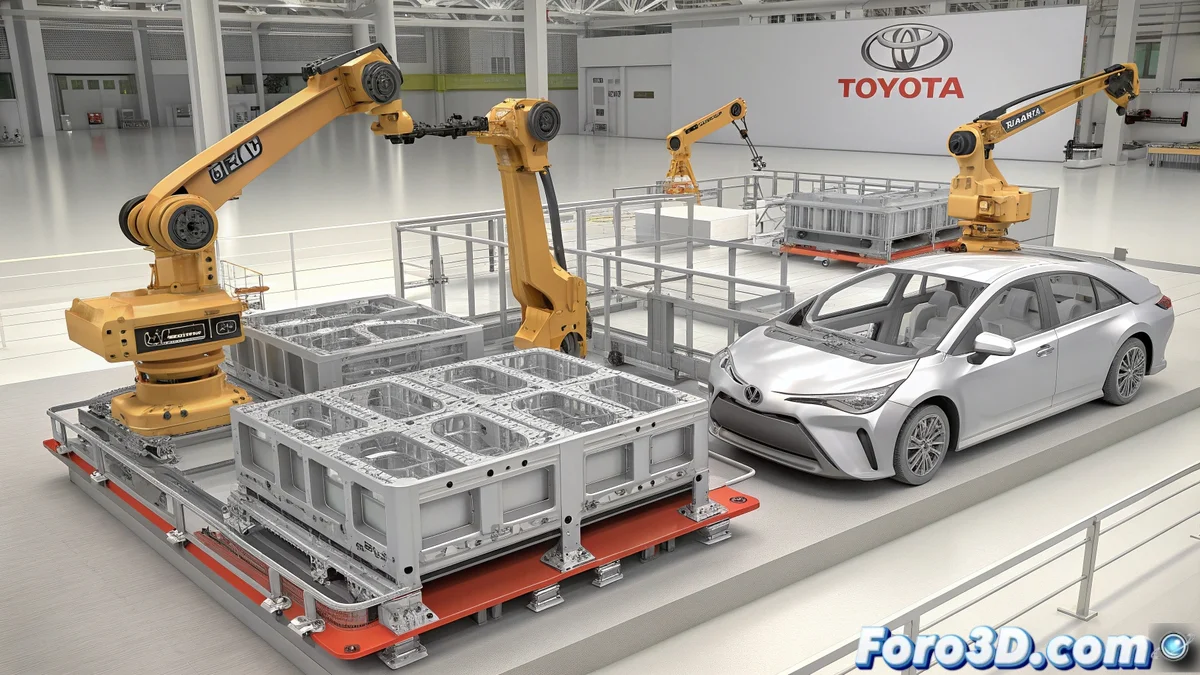

Fraunhofer, MacLean-Fogg y Toyota han unido fuerzas para desarrollar un sistema de impresión 3D a gran escala diseñado específicamente para la fabricación de moldes de fundición a presión utilizados en la industria automotriz. Esta innovación promete reducir tiempos de producción, aumentar la precisión y ofrecer una mayor flexibilidad en el diseño de moldes complejos.

Innovación en moldes para fundición

El sistema permite crear moldes de gran tamaño con geometrías intrincadas que serían difíciles o imposibles de fabricar con métodos convencionales. Entre sus ventajas destacan:

- Reducción de costes: menor necesidad de mecanizado tradicional.

- Rapidez: plazos de producción más cortos en comparación con la fabricación convencional.

- Flexibilidad: posibilidad de ajustes de diseño rápidos para nuevos prototipos o cambios de producción.

Colaboración estratégica

El proyecto combina la experiencia en investigación aplicada de Fraunhofer, la capacidad industrial de MacLean-Fogg y el liderazgo en innovación automotriz de Toyota. El objetivo común es optimizar el proceso de fundición a presión, esencial en la producción de componentes de aluminio para vehículos ligeros y resistentes.

Impacto en la industria automotriz

Este sistema de impresión 3D no solo apunta a mejorar la eficiencia en la creación de moldes, sino también a impulsar la sostenibilidad en la cadena de producción automotriz al reducir el desperdicio de materiales y energía.

Con esta tecnología, los moldes para coches se fabrican más rápido que el café de la mañana… pero aún no te imprime el desayuno como tu quieres.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar