Una lega che arriva per alleggerire il futuro

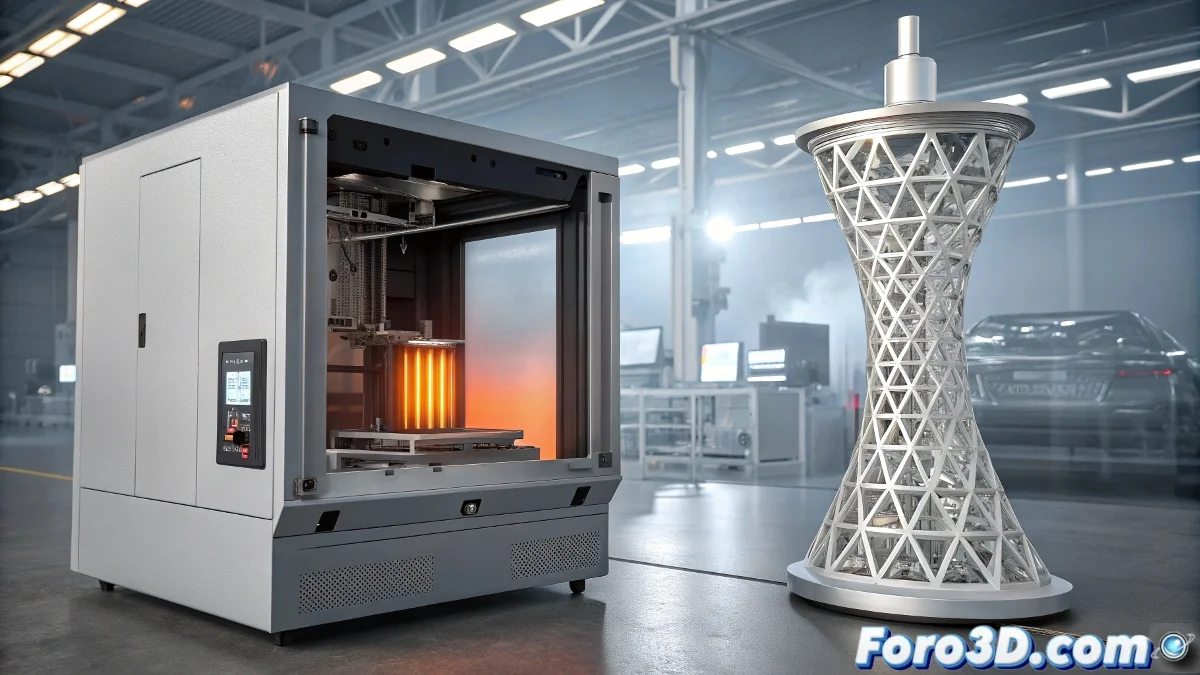

L'industria della fabbricazione additiva è in festa con lo sviluppo di una lega di alluminio specificamente progettata per la stampa 3D. Questo materiale combina il meglio di due mondi: la leggerezza caratteristica dell'alluminio con una resistenza meccanica che sorprende persino i più scettici. 🚀 La cosa più notevole è la sua capacità di stampa, che supera i problemi tradizionali delle leghe metalliche negli ambienti di fabbricazione additiva. I ricercatori hanno raggiunto un equilibrio perfetto tra proprietà meccaniche e lavorabilità, aprendo un ventaglio di possibilità in settori dove ogni grammo conta.

Perché questa lega è diversa?

Mentre molte leghe esistenti si adattano con difficoltà alla stampa 3D, questa è stata concepita da zero per questo scopo. La sua composizione chimica specifica evita i difetti comuni come porosità o crepe durante il processo di solidificazione. Il risultato è un materiale che mantiene le sue proprietà meccaniche anche nelle orientazioni di stampa più challenging. 💪 Inoltre, offre un'eccellente relazione resistenza-peso che la rende ideale per applicazioni dove l'efficienza energetica è cruciale.

Applicazioni che faranno volare l'immaginazione

Nel settore automobilistico, permetterà di creare componenti strutturali più leggeri senza compromettere la sicurezza. Immaginate telai, supporti motore o elementi di sospensione che pesano la metà ma resistono uguale o di più. In aeronautica, le possibilità sono ancora più emozionanti: componenti di turbine, staffe strutturali e pezzi di interno di aeromobili che sopportano condizioni estreme mentre riducono significativamente il consumo di carburante. ✈️

Vantaggi principali di questa innovazione:- Riduzione del peso fino al 40% in alcuni componenti

- Libertà geometrica per design prima impossibili

- Consolidamento di più pezzi in un'unica unità

- Ottimizzazione topologica per massime prestazioni strutturali

Non tutto è perfetto: le sfide da superare

Come qualsiasi novità tecnologica, questa lega affronta alcuni ostacoli. I costi iniziali di sviluppo e certificazione sono considerevoli, specialmente in industrie altamente regolamentate come l'aerospaziale. Inoltre, è necessario validare il suo comportamento a lungo termine contro fatica e in condizioni ambientali estreme. I protocolli di testing e qualificazione richiederanno il loro tempo, ma i primi risultati sono promettenti. 🔍

Limitazioni attuali:- Investimento iniziale elevato in sviluppo e certificazione

- Necessità di validare la durabilità in ambienti reali

- Adattamento dei processi di post-processo esistenti

La fabbricazione additiva con metalli avanza verso applicazioni sempre più critiche, e questa lega rappresenta un passo significativo in quella direzione

Il futuro si stampa in 3D

Questa lega di alluminio non è semplicemente un altro materiale sul mercato: rappresenta un cambio di paradigma in come concepiamo il design e la fabbricazione di componenti tecnici. Eliminando molte limitazioni dei processi tradizionali, permette agli ingegneri di pensare a soluzioni che prima esistevano solo in teoria. L'ottimizzazione topologica e il consolidamento di pezzi riducono assiemi complessi a componenti unici, più efficienti e affidabili. 🏭

Conclusione: rivoluzione o evoluzione?

Più che una rivoluzione istantanea, questa lega segna l'evoluzione naturale della fabbricazione additiva verso applicazioni ad alto valore aggiunto. Il suo impatto si sentirà gradualmente, prima in componenti non critici e progressivamente in elementi strutturali principali. Le industrie automobilistica e aerospaziale hanno davanti a sé uno strumento potente per raggiungere i loro obiettivi di sostenibilità ed efficienza. Chi l'avrebbe detto che l'alluminio, un materiale conosciuto da secoli, aveva ancora tante sorprese da offrire. 😄 Alla fin fine, nel mondo del design e della fabbricazione, a volte bisogna sottrarre peso per sommare valore.