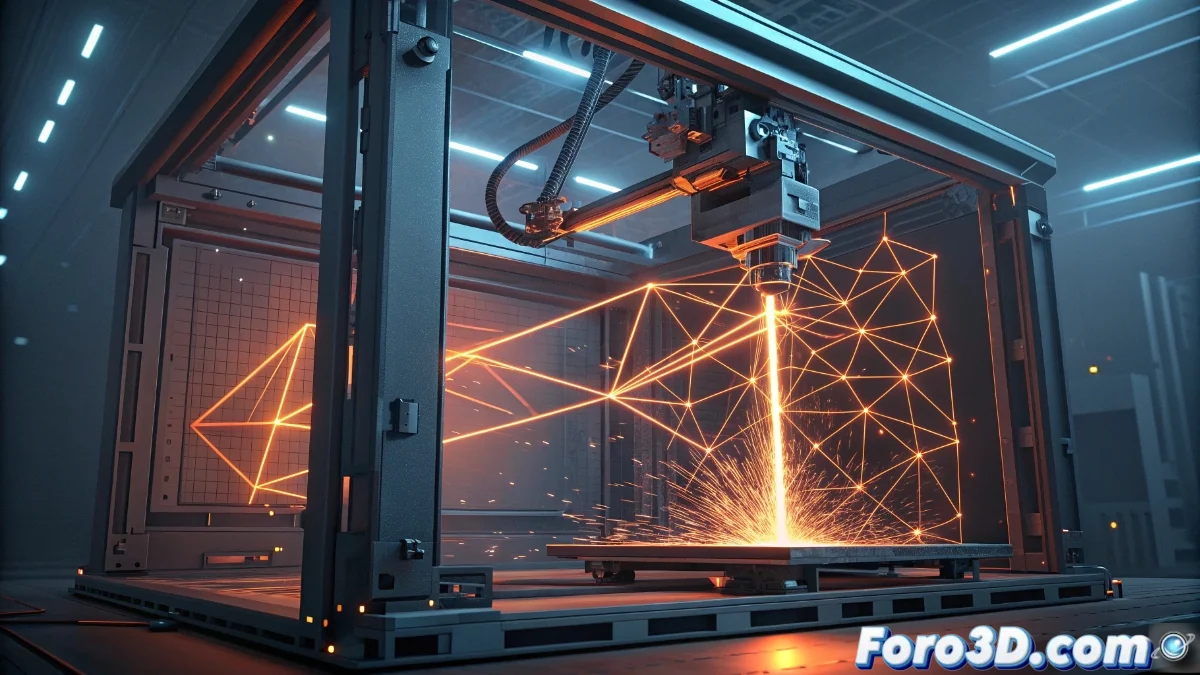

La collaborazione Dyndrite-EOS rivoluziona la fabbricazione additiva con controllo vettoriale

La alleanza strategica tra Dyndrite e EOS sta segnando un punto di svolta nella manifattura additiva implementando un controllo delle traiettorie vettoriale che ridefinisce i parametri di precisione ed efficienza. Questa sinergia tecnologica permette ai professionisti della stampa 3D industriale di raggiungere livelli di ottimizzazione mai visti, mantenendo standard di qualità eccezionali nelle parti fabbricate 🚀

Aumento radicale della velocità operativa

Gli utenti riportano aumenti di velocità che oscillano tra il 200% e il 300% rispetto alle metodologie convenzionali. Questo salto quantico è dovuto al motore geometrico avanzato di Dyndrite, che processa file CAD nativi senza necessità di conversioni intermedie che tradizionalmente rallentano i flussi di produzione. La generazione di traiettorie ottimizzate in tempo reale costituisce un avanzamento trasformativo per applicazioni che richiedono massima produttività ⏱️

Vantaggi operativi chiave:- Processamento diretto dei dati CAD senza fasi di conversione ridondanti

- Generazione automatica di percorsi utensile ottimizzati per ogni geometria

- Riduzione significativa nei tempi di preparazione e post-processamento

La capacità di manipolare traiettorie a livello vettoriale rappresenta il più grande avanzamento nel controllo della stampa dalla introduzione della fabbricazione additiva industriale

Impatto trasversale in industrie specializzate

Questa innovazione ha applicazioni critiche in settori dove la precisione micrometrica e la ripetibilità consistente sono requisiti fondamentali. Produttori in aree come aerospaziale, medicale e automobilistica possono ora produrre componenti complessi con geometrie interne intricate in tempi radicalmente ridotti. La piattaforma integrata opera con multiple famiglie di materiali, inclusi leghe metalliche e polimeri engineering-grade, espandendo la sua utilità attraverso diverse tecnologie di stampa 3D 🏭

Campi di applicazione prioritari:- Componenti aeronautici con requisiti stretti di certificazione

- Impianti medici personalizzati con geometrie anatomiche complesse

- Pezzi automobilistici ad alte prestazioni con strutture leggere

Il futuro immediato della manifattura digitale

Sembra che finalmente disponiamo della capacità tecnologica per materializzare quelle parti complesse di cui avevamo tanto bisogno... proprio in tempo perché la direzione richieda multiple iterazioni di design prima delle revisioni del progetto. Questa evoluzione avvicina la fabbricazione additiva industriale al suo massimo potenziale, combinando velocità, precisione e flessibilità in un ecosistema unificato 🎯