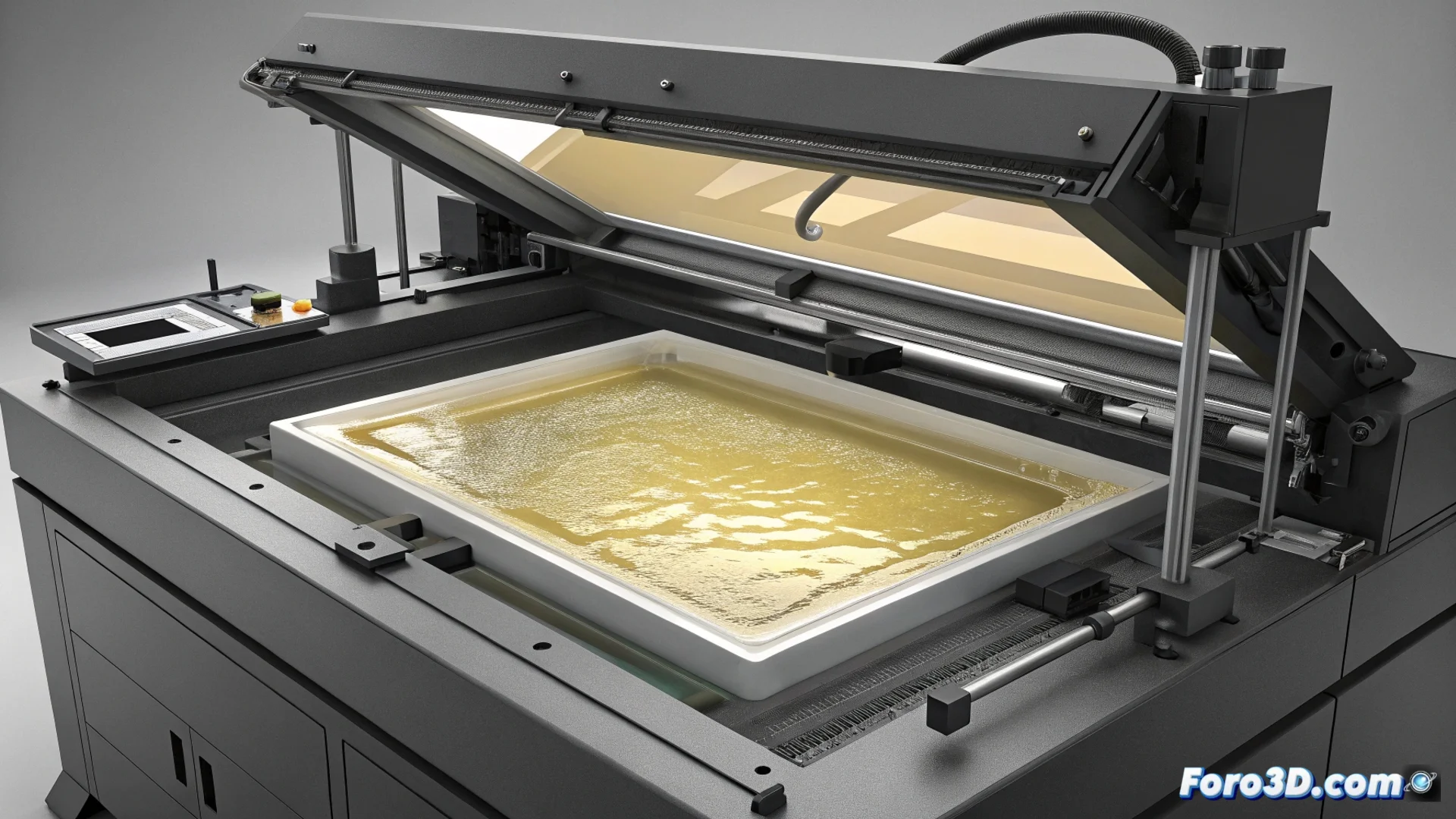

Il peso della resina deforma il film nei serbatoi grandi di stampa

Nel campo della stampa 3D a resina, i serbatoi di grande volume presentano una sfida unica di fisica. La massa di resina liquida che contengono genera una pressione costante sulla membrana, sia FEP che ACF. Questa forza può far sì che il centro del film ceda, creando una leggera concavità che è critica per la precisione del processo. 🧪

L'impatto diretto sul processo di stampa

Questa deformazione, sebbene spesso impercettibile a occhio nudo, modifica il piano di lavoro. La superficie smette di essere completamente piana, alterando la distanza uniforme essenziale tra lo schermo LCD (o fonte di luce) e la piattaforma di costruzione durante i layer iniziali. Questo cambiamento è l'origine di diversi problemi di adesione e qualità.

Principali conseguenze di un film infossato:- Livellamento compromesso: Se calibra la piattaforma contro un film teso e vuoto, al riempire il serbatoio, la distanza reale al centro sarà maggiore, provocando che il primo layer non si attacchi bene in quella zona.

- Forza di separazione variabile: Nel distaccare ogni layer, il film deve flettersi di più nell'area depressa, aumentando la tensione meccanica sul modello e potendo provocare il suo distacco.

- Adesione inconsistente: La mancanza di uniformità nell'altezza del primo layer rende l'aderenza alla build plate irregolare tra il centro e i bordi.

Una piccola sfida di fisica nel mondo della precisione millimetrica: il materiale di costruzione, nel suo stato liquido, complica l'inizio del processo.

Metodi per mitigare l'infossamento del film

Per contrastare questo fenomeno, esistono approcci sia a livello di design dell'hardware che di regolazione nella configurazione dell'utente. L'obiettivo è ripristinare l'uniformità o compensarne gli effetti per ottenere stampe riuscite.

Strategie pratiche di compensazione:- Rinforzo strutturale del serbatoio: Alcuni produttori incorporano una base più rigida o impiegano film più spessi e resistenti per minimizzare la flessione sotto carico.

- Livellare in condizioni reali: Un metodo efficace è calibrare la piattaforma con il serbatoio già pieno di resina, simulando così la pressione che esisterà durante tutta la stampa.

- Regolare l'esposizione dei layer base: Aumentare leggermente il tempo di esposizione per i primi layer può aiutare a garantire che si aderiscano correttamente nella zona centrale interessata.

- Rispettare lo spessore di layer raccomandato: Usare