Die industrielle additive Fertigung macht einen Quantensprung

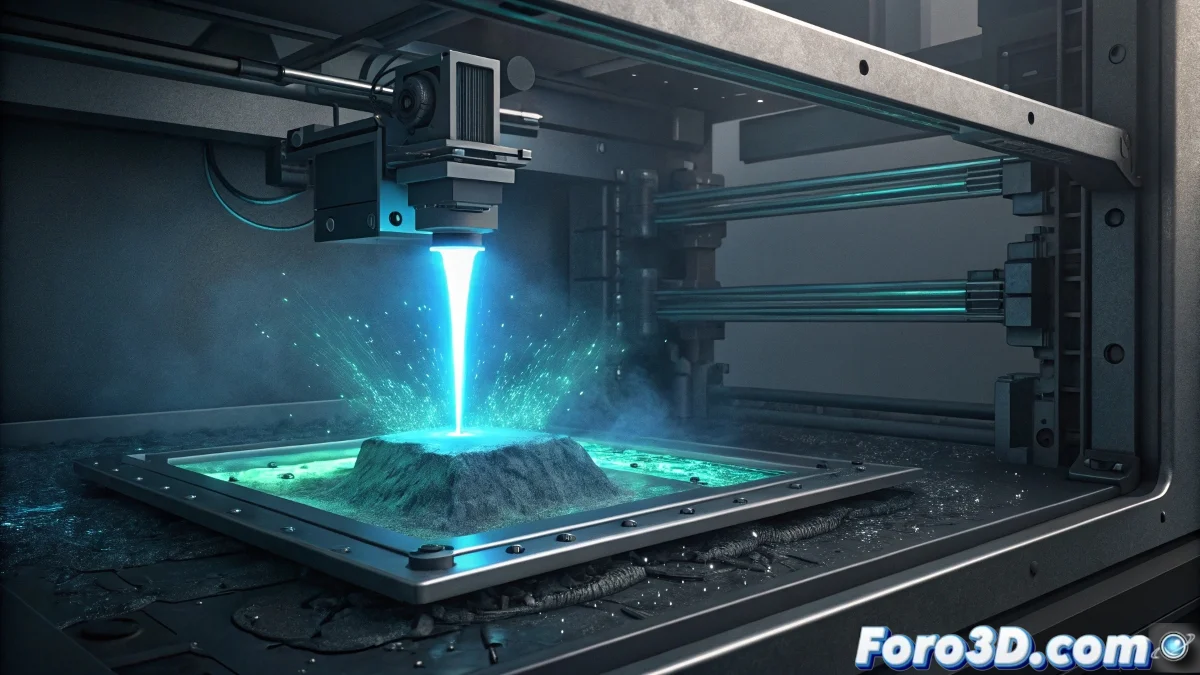

Vulcan, ein Unternehmen, das sich auf fortschrittliche Lösungen für die additive Fertigung spezialisiert hat, hat offiziell seine MX-Serie von Metall-3D-Druckern lanciert, die einen bedeutenden Fortschritt in der Evolution der digitalen Fertigung darstellt. Diese neue Linie ist speziell für industrielle Produktionsumgebungen im großem Maßstab konzipiert und integriert Directed Energy Deposition (DED)-Technologie mit Mehr-Material-Fähigkeiten und fortschrittlicher Automatisierung, die die traditionellen Grenzen des Metall-3D-Drucks herausfordert.

Was die MX-Serie auszeichnet, ist ihr Fokus auf echte industrielle Produktivität, nicht nur auf Prototyping-Fähigkeiten. Diese Maschinen sind gebaut, um dauerhaft in anspruchsvollen FertigungsUmgebungen zu arbeiten, mit automatisierten Materialhandhabungssystemen, Echtzeit-Prozessüberwachung und der Fähigkeit, großformatige Teile mit Geschwindigkeiten bis zu 5-mal höher als bei konventionellen Metall-Drucksytemen zu produzieren.

Wenn der 3D-Druck das Labor verlässt und in die Produktionslinie eintritt, beginnt die industrielle Revolution wirklich

Revolutionäre Architektur mit mehreren Druckköpfen

Das technologische Herz der MX-Serie ist ihr System mit unabhängigen mehreren Druckköpfen, die gleichzeitig auf demselben Teil oder unabhängig an verschiedenen Projekten arbeiten können. Jeder Druckkopf nutzt fortschrittliche DED-Technologie mit präziser Atmosphärenkontrolle und Echtzeit-Temperaturüberwachungssystemen, die konsistente Qualität während des gesamten Fertigungsprozesses gewährleisten.

Die Konfiguration mit mehreren Köpfen ist nicht nur redundant – sie ist dafür ausgelegt, kooperativ an komplexen Teilen zu arbeiten, sodass verschiedene Köpfe sich auf unterschiedliche geometrische Merkmale oder Materialien spezialisieren können. Ein Kopf kann sich der Errichtung von Tragstrukturen mit wirtschaftlichem Material widmen, während ein anderer gleichzeitig an den kritischen Merkmalen des Endteils mit hochleistungsfähigen Legierungen arbeitet.

- Unabhängige DED-Köpfe, die gleichzeitig arbeiten

- Fortschrittliche Atmosphärenkontrolle für verschiedene Materialien

- Echtzeit-Temperaturüberwachung

- Kooperatives Arbeiten zwischen spezialisierten Köpfen

DED-Technologie optimiert für die Produktion

Die MX-Serie verwendet eine fortschrittliche Variante der DED-Technologie (Directed Energy Deposition), die hochleistungsfähige Laser mit optimierter Metallpulverzufuhr kombiniert. Im Gegensatz zu traditionellen DED-Systemen integriert Vulcans Umsetzung dynamische Pulverflusskontrolle, die die Parameter automatisch an die zugebaute Geometrie anpasst und zu höherer Material effizienz und besserer Oberflächenqualität führt.

Das System ist kompatibel mit einer breiten Palette metallischer Legierungen, von rostfreiem Stahl und Werkzeugstählen bis zu Nickelbasis-Superlegierungen und aeronautischem Titan. Die Fähigkeit, Materialien unterwegs zu wechseln, ermöglicht die Erstellung von Teilen mit Mehr-Material-Übergängen – eine besonders wertvolle Eigenschaft für Komponenten, die in verschiedenen Abschnitten unterschiedliche Eigenschaften erfordern.

In der additiven Fertigung geschieht die wahre Magie, wenn das Material mit der Energie am perfekten Punkt zusammentrifft

- DED mit hochleistungsfähigem Laser und Pulverzufuhr

- Dynamische Flusskontrolle für Material effizienz

- Breite Palette kompatibler Legierungen

- Mehr-Material-Übergänge im selben Teil

Automatisierung und industrieller Workflow

Die MX-Serie ist von Grund auf für nahtlose Integration in bestehende Produktionslinien konzipiert. Sie integriert automatisierte Materialhandhabungssysteme, die verschiedene Metallpulver je nach Anforderungen der laufenden Aufgabe zuführen können. Der automatische Materialwechsel reduziert die Stillstandszeiten zwischen Aufträgen, während Filter- und Gaszirkulationssysteme kontinuierlich optimale Prozessbedingungen aufrechterhalten.

Die Job-Vorbereitungssoftware umfasst Algorithmen für intelligentes Nesting, die den Bauraum optimal nutzen, und Prozesssimulationswerkzeuge, die thermische Verzerrungen vorhersagen und kompensieren, bevor sie auftreten. Die Integration mit MES-Systemen (Manufacturing Execution System) ermöglicht die vollständige Nachverfolgung des Fertigungsprozesses vom Design bis zum fertigen Teil.

Skalierbare Bauvolumen

Die MX-Serie ist in vier Bauvolumen-Konfigurationen erhältlich, die für unterschiedliche Produktionsbedürfnisse ausgelegt sind. Das Modell MX-400 bietet ein Volumen von 400x400x400 mm, ideal für mittelgroße Teile und Kleinserienproduktion. Das MX-800 verdoppelt diese Abmessungen für größere Komponenten oder effizientere Produktion. Die Modelle MX-1200 und MX-1600 bieten Großformat-Fähigkeiten für Branchen wie Luftfahrt, Energie und Automobil, die Teile substantieller Größe benötigen.

Jedes Modell behält die gleiche Prozessgenauigkeit und -qualität unabhängig vom Volumen, dank automatischer Kalibrierungssysteme und thermischer Kompensation, die Konsistenz in allen Bereichen des Bauvolumens gewährleisten. Die größeren Systeme integrieren mehrere Verarbeitungsstationen, die unabhängig arbeiten oder für besonders große Teile koordiniert werden können.

- MX-400 für mittelgroße Teile und kleine Lose

- MX-800 für größere Komponenten

- MX-1200 für Großformat-Anwendungen

- MX-1600 für die größten Teile

Spezifische industrielle Anwendungen

Die MX-Serie findet sofortige Anwendung in Branchen, in denen geometrische Komplexität mit Hochleistungsanforderungen kombiniert wird. Im Luftfahrtsektor ermöglicht sie die Fertigung von Turbinenkomponenten mit internen Kühlkanälen, die mit traditionellen Methoden unmöglich herzustellen wären. In der Medizintechnik erleichtert sie die Erstellung von personalisierte Implantaten mit optimierten porösen Strukturen für die Osteointegration.

Das Formen- und Werkzeugsektor profitiert besonders von der Fähigkeit, konforme Kühlkanäle zu integrieren, die die Effizienz des Formprozesses dramatisch verbessern. Die Ersatzteilfertigung für Industrie- und Schwermaschinenfahrzeuge kann auf Abruf ohne teure Lagerbestände erfolgen.

Der wahre Vorteil der additiven Fertigung ist nicht, dasselbe schneller zu machen, sondern das zu machen, was zuvor unmöglich war

Wirtschaftliche Überlegungen und Return on Investment

Vulcan hat die MX-Serie mit einem klaren Fokus auf ROI für Hersteller entwickelt. Obwohl die Anfangsinvestition substantiell ist, führt die Material effizienz nahe 95 % in Kombination mit der Reduzierung der Fertigungszeiten zu typischen Amortisationszeiten von 12-18 Monaten bei kontinuierlicher Produktion. Die Fähigkeit, mehrere Komponenten in einem Teil zu konsolidieren, eliminiert Montagekosten und verbessert die Zuverlässigkeit.

Das Service-Modell umfasst prädiktive Wartung basierend auf kontinuierlicher Maschinenzustandsüberwachung und regelmäßige Software-Updates, die die Lebensdauer des Equipments verlängern und seine Fähigkeiten kontinuierlich verbessern. Garantierte Leistungsverträge stellen Herstellern sicher, dass die Maschinen die spezifizierten Produktivitätsniveaus erreichen.

Die Zukunft der industriellen additiven Fertigung

Mit dem Launch der MX-Serie führt Vulcan nicht nur neue Maschinen ein – er definiert einen neuen Standard dafür, was additive Fertigung in industriellen Produktionsumgebungen leisten kann. Diese Drucker repräsentieren die reife Konvergenz mehrerer Technologien – Robotik, Materialwissenschaft, Künstliche Intelligenz und digitale Fertigung – in integrierten Plattformen, die endlich das Versprechen der additiven Fertigung als viable Alternative zu traditionellen Fertigungsprozessen erfüllen.

Für die globale Fertigungsindustrie bedeutet die MX-Serie, dass Metall-3D-Druck offiziell volljährig geworden ist und von einer Prototyping-Technologie zu einer legitimen Produktionslösung übergeht, die mit – und oft übertrifft – etablierte Fertigungsmethoden konkurrieren kann.

Es scheint, als ob in der Welt der additiven Fertigung die einzige Sache, die nicht in 3D gedruckt werden muss, die Begeisterung für das ist, was als Nächstes kommt 🔥